Em sua essência, um forno tubular de atmosfera é um equipamento especializado de laboratório ou industrial definido por duas capacidades primárias: controle preciso de temperatura e a capacidade de manter um ambiente gasoso altamente específico. Essas características permitem aquecer materiais dentro de um tubo selado, evitando reações químicas indesejadas, como a oxidação, tornando-o uma ferramenta indispensável para o processamento avançado de materiais.

O verdadeiro propósito de um forno tubular de atmosfera não é simplesmente aquecer uma amostra. Seu valor reside em criar um ambiente impecável e rigorosamente controlado, onde a temperatura e a composição do gás são manipuladas para alterar fundamentalmente as propriedades de um material de maneira previsível e repetível.

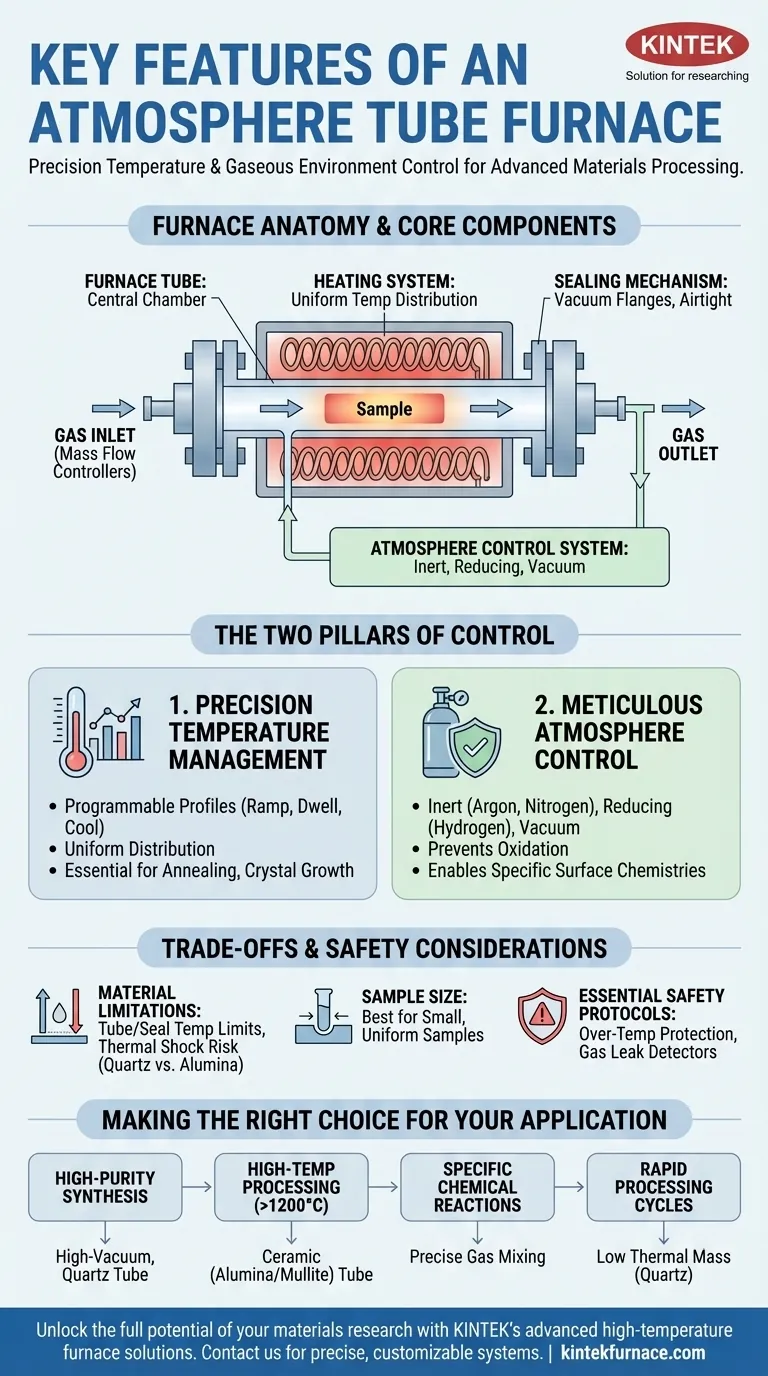

Desconstruindo os Componentes Centrais

Para entender suas características, você deve primeiro entender sua anatomia. Um forno tubular de atmosfera é um sistema integrado onde cada componente desempenha uma função crítica para alcançar o controle ambiental.

O Tubo do Forno

Esta é a câmara central onde a amostra é colocada. O material do tubo é uma escolha crítica que dita as capacidades do forno. As opções comuns incluem vidro de quartzo para pureza e visibilidade, alumina ou outras cerâmicas para temperaturas muito altas, e aço resistente ao calor para durabilidade.

O Sistema de Aquecimento

Elementos de aquecimento, tipicamente feitos de fio de alta resistência ou carboneto de silício, são posicionados ao redor do exterior do tubo do forno. Este design garante uma distribuição uniforme de temperatura ao longo do comprimento da amostra. Este sistema é governado por um controlador programável e um termopar que mede e regula a temperatura com alta precisão.

O Sistema de Controle de Atmosfera

Este é o sistema definidor do forno. Ele consiste em entradas e saídas de gás conectadas a uma fonte de gás. Usando controladores de fluxo de massa, um operador pode introduzir um gás específico — ou uma mistura precisa de gases — no tubo, purgando o ar ambiente. Isso permite o processamento em ambientes inertes (argônio, nitrogênio), redutores (hidrogênio) ou a vácuo.

O Mecanismo de Vedação

Para manter a integridade da atmosfera controlada, as extremidades do tubo devem ser perfeitamente vedadas. Isso é conseguido usando flanges de vácuo com anéis de vedação (O-rings). Essas flanges proporcionam vedações herméticas, ao mesmo tempo que abrigam as portas de gás e os pontos de acesso para instrumentação.

Os Dois Pilares do Controle

As características chave do forno são melhor compreendidas como dois pilares de controle que trabalham em conjunto. A sinergia entre eles é o que permite o processamento avançado de materiais.

Gerenciamento de Temperatura de Precisão

Os fornos tubulares de atmosfera oferecem mais do que apenas calor elevado. Seus sistemas de controle permitem perfis de aquecimento e resfriamento programáveis. Os usuários podem definir taxas de rampa específicas (quão rápido a temperatura sobe), tempos de permanência (quanto tempo permanece em uma temperatura definida) e ciclos de resfriamento controlados. Essa precisão é vital para processos como recozimento, têmpera e crescimento de cristais.

Controle Meticuloso da Atmosfera

A capacidade de remover oxigênio e outros gases reativos é fundamental. Ao preencher o tubo com um gás inerte como o argônio, você pode prevenir a oxidação de materiais sensíveis em altas temperaturas. Usar um gás redutor como o hidrogênio pode remover ativamente óxidos de uma superfície. Esse controle sobre o ambiente químico é essencial para a síntese de materiais, purificação e criação de químicas de superfície específicas.

Compreendendo as Trocas e a Segurança

Embora poderosos, esses fornos possuem limitações inerentes e riscos operacionais que exigem consideração cuidadosa.

Limitações do Material

A temperatura máxima de operação do forno é, em última análise, limitada por seus componentes mais fracos: o tubo do forno e os materiais de vedação. Um tubo de quartzo pode ser limitado a cerca de 1100-1200°C, enquanto um tubo de alumina de alta pureza pode atingir 1700°C ou mais. Exceder esses limites ou induzir mudanças rápidas de temperatura (choque térmico) pode fazer com que o tubo rache.

Tamanho e Vazão da Amostra

Por design, um forno tubular é mais adequado para amostras pequenas e uniformes que se encaixam no diâmetro do tubo. Essa geometria é excelente para alcançar alta uniformidade de temperatura, mas é uma restrição significativa para processar peças grandes ou de formato irregular, onde um forno tipo mufla de atmosfera pode ser mais apropriado.

Protocolos Essenciais de Segurança

Operar um forno tubular requer estrita adesão aos procedimentos de segurança. As características de segurança integradas frequentemente incluem proteção contra superaquecimento para desligar o sistema se ele exceder um ponto definido. Para sistemas que usam gases inflamáveis como hidrogênio, detectores de vazamento de gás e intertravamentos de segurança são inegociáveis para prevenir o risco de incêndio ou explosão.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da configuração correta depende inteiramente de seus objetivos científicos ou de produção.

- Se seu foco principal é a síntese de materiais de alta pureza: Priorize um sistema com capacidades de alto vácuo, flanges de vedação excelentes e um tubo de quartzo de alta pureza.

- Se seu foco principal é o processamento em alta temperatura (>1200°C): Você deve selecionar um forno equipado com um tubo de mulita, alumina ou outra cerâmica avançada.

- Se seu foco principal é criar reações químicas específicas: Um sistema com múltiplos controladores de fluxo de massa para mistura precisa de gases é essencial.

- Se seu foco principal são ciclos de processamento rápidos: Escolha um forno com baixa massa térmica e um material de tubo, como o quartzo, que possa suportar melhor o choque térmico.

Compreender essas características centrais e suas implicações o capacita a selecionar e operar essa poderosa ferramenta de forma eficaz e segura.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Controle Preciso de Temperatura | Perfis programáveis de aquecimento/resfriamento com distribuição uniforme para processos como recozimento e crescimento de cristais. |

| Controle de Atmosfera | Mantém ambientes inertes, redutores ou a vácuo usando controladores de fluxo de massa para prevenir oxidação e possibilitar reações específicas. |

| Mecanismo de Vedação | Usa flanges de vácuo com anéis de vedação (O-rings) para vedações herméticas, garantindo a integridade do gás e a segurança. |

| Recursos de Segurança | Inclui proteção contra superaquecimento e detectores de vazamento de gás para operação segura com gases inflamáveis. |

| Considerações de Material e Tamanho | Materiais do tubo (ex: quartzo, alumina) definem limites de temperatura; adequado para amostras pequenas e uniformes com restrições de vazão. |

Desbloqueie todo o potencial da sua pesquisa de materiais com as soluções avançadas de fornos de alta temperatura da KINTEK. Aproveitando a excepcional P&D e fabricação interna, fornecemos a diversos laboratórios sistemas precisos e personalizáveis, como nossos Fornos Tubulares, Fornos Mufla, Fornos Rotativos, Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante que suas exigências experimentais únicas sejam atendidas com confiabilidade e eficiência. Entre em contato hoje mesmo para discutir como podemos aprimorar o desempenho do seu laboratório e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança