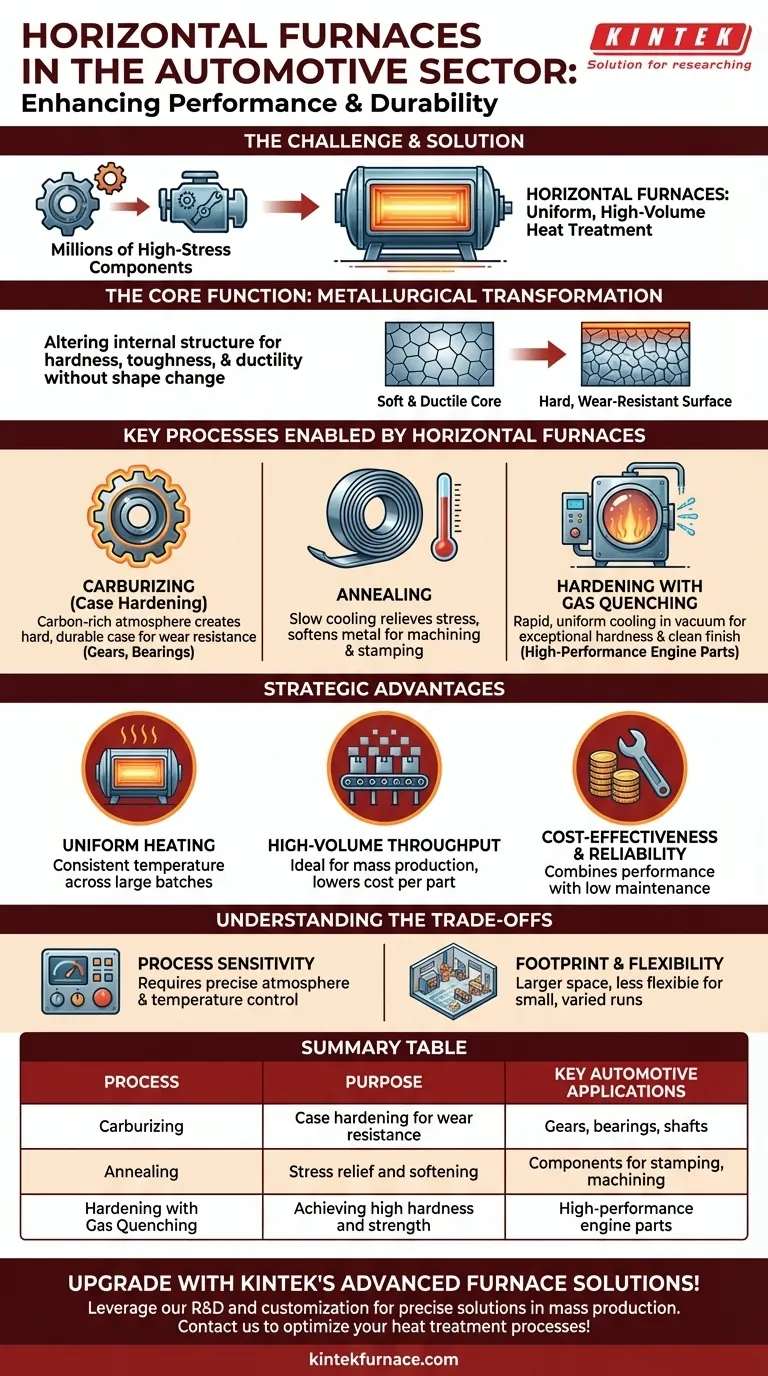

No setor automotivo, os fornos horizontais são ferramentas indispensáveis utilizadas para processos críticos de tratamento térmico que melhoram as propriedades metalúrgicas dos componentes metálicos. Eles são especificamente utilizados para cementação, carbonitretação e recozimento para melhorar a resistência, a durabilidade e a vida útil geral de peças essenciais como engrenagens, eixos, rolamentos e componentes de motor.

O principal desafio na fabricação automotiva é produzir milhões de componentes de alta tensão que sejam extremamente duráveis e econômicos. Os fornos horizontais resolvem isso ao permitir um tratamento térmico uniforme e de alto volume, transformando metais padrão em peças de alto desempenho capazes de suportar anos de uso exigente.

A Função Principal: Transformação Metalúrgica

O que é Tratamento Térmico?

Tratamento térmico é um processo controlado de aquecimento e resfriamento de metais para alterar sua estrutura interna e microscópica. Essa modificação altera as propriedades físicas e mecânicas do metal—como dureza, tenacidade e ductilidade—sem alterar sua forma.

Por que é Importante para Peças Automotivas

Componentes como peças de motor, engrenagens e eixos são submetidos a imenso estresse, atrito e fadiga. O tratamento térmico cria peças com uma natureza dupla: uma superfície extremamente dura e resistente ao desgaste para lidar com o contato e o atrito, e um núcleo mais resistente e dúctil para absorver choques e prevenir falhas catastróficas.

Processos Chave Ativados por Fornos Horizontais

Cementação e Carbonitretação

Estes são processos de endurecimento superficial. Dentro do forno, uma atmosfera rica em carbono permite que o carbono (e nitrogênio, na carbonitretação) se difunda na superfície das peças de aço.

Isso cria uma camada externa dura e durável, ou "camada cementada", que é altamente resistente ao desgaste. Este é um processo fundamental para a fabricação de engrenagens e rolamentos de longa duração.

Recozimento

O recozimento envolve aquecer um metal a uma temperatura específica e depois resfriá-lo lentamente. Este processo alivia tensões internas, amolece o metal e melhora sua ductilidade.

Na indústria automotiva, o recozimento é crítico para preparar componentes metálicos para etapas de fabricação subsequentes, como estampagem ou usinagem, garantindo que não rachem sob tensão.

Endurecimento com Resfriamento a Gás

Os fornos a vácuo horizontais modernos são frequentemente combinados com sistemas de resfriamento rápido a gás de alta pressão. Essa configuração permite um resfriamento rápido e uniforme de peças aquecidas em um ambiente controlado.

Este processo atinge dureza e resistência excepcionais, ao mesmo tempo em que previne a oxidação superficial e a distorção que podem ocorrer com métodos mais antigos de resfriamento a óleo, tornando-o ideal para peças de motor de alto desempenho.

Por Que os Fornos Horizontais São uma Escolha Estratégica

Aquecimento Uniforme

A configuração horizontal permite uma distribuição consistente de temperatura em um grande lote de peças. Essa uniformidade é crítica para garantir que cada componente atenda às rigorosas especificações de qualidade e desempenho exigidas pela indústria automotiva.

Alto Volume de Produção

A indústria automotiva opera em uma escala massiva. Os fornos horizontais são tipicamente projetados para processamento em lotes de grande volume, o que se alinha perfeitamente com as necessidades de produção em massa e ajuda a reduzir o custo por peça.

Custo-Benefício e Confiabilidade

Ao combinar alto desempenho, grandes volumes de processamento e requisitos de manutenção relativamente baixos, os fornos horizontais fornecem uma solução econômica e confiável para produzir as vastas quantidades de peças tratadas que a indústria demanda.

Entendendo as Compensações

Sensibilidade do Processo

O sucesso de processos como a cementação depende inteiramente do controle preciso da atmosfera interna e da temperatura do forno. Qualquer desvio ou vazamento pode comprometer a integridade de um lote inteiro, levando a um desperdício significativo.

Espaço e Flexibilidade

Fornos horizontais podem exigir uma quantidade substancial de espaço no chão de fábrica em comparação com alguns projetos verticais. Além disso, sua natureza orientada a lotes, embora excelente para produção em massa, pode ser menos flexível do que fornos contínuos para fabricantes que lidam com uma mistura altamente variada de peças de pequena tiragem.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do processo de tratamento térmico correto é inteiramente impulsionada pelos requisitos de desempenho final do componente.

- Se o seu foco principal é a produção em massa de componentes duráveis do sistema de transmissão: A cementação em um forno horizontal de lote é o padrão da indústria para criar engrenagens e rolamentos resistentes ao desgaste de forma econômica.

- Se o seu foco principal é a máxima dureza e um acabamento de superfície impecável: Um forno a vácuo horizontal com resfriamento a gás de alta pressão é a escolha superior para peças críticas de motor.

- Se o seu foco principal é preparar o metal para estampagem ou usinagem: As capacidades de recozimento de um forno horizontal são essenciais para aliviar tensões internas e melhorar a conformabilidade.

Em última análise, a aplicação estratégica de fornos horizontais é fundamental para a fabricação dos veículos seguros, confiáveis e de alto desempenho dos quais dependemos.

Tabela Resumo:

| Processo | Propósito | Principais Aplicações Automotivas |

|---|---|---|

| Cementação | Endurecimento superficial para resistência ao desgaste | Engrenagens, rolamentos, eixos |

| Recozimento | Alívio de tensões e amolecimento | Componentes para estampagem, usinagem |

| Endurecimento com Resfriamento a Gás | Obtenção de alta dureza e resistência | Peças de motor de alto desempenho |

Atualize sua fabricação automotiva com as avançadas soluções de fornos da KINTEK! Aproveitando P&D excepcional e fabricação própria, fornecemos a diversos laboratórios fornos de alta temperatura como Mufla, Tubo, Rotativo, Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante soluções precisas para suas necessidades experimentais exclusivas, aumentando a durabilidade e a eficiência na produção em massa. Entre em contato conosco hoje para discutir como podemos otimizar seus processos de tratamento térmico!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo