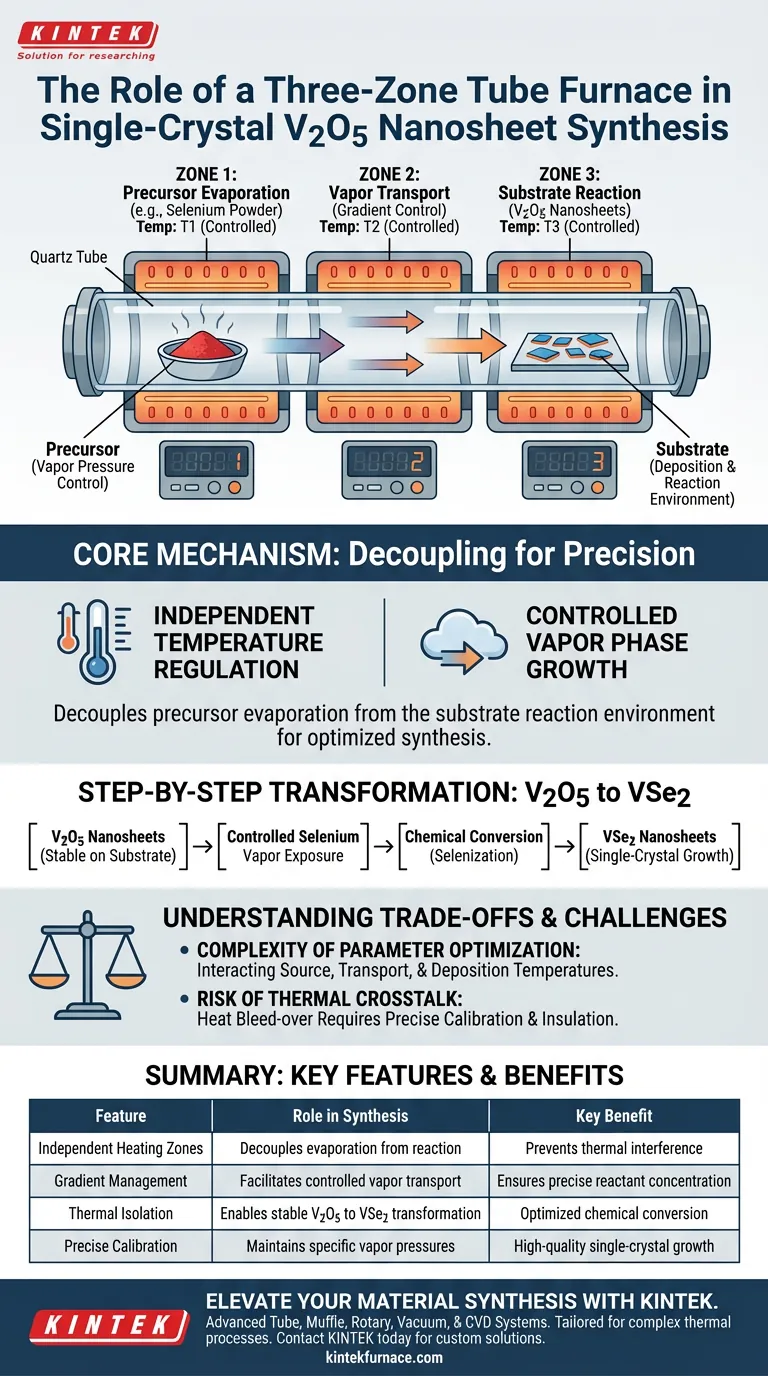

O papel principal de um forno tubular de três zonas é servir como a infraestrutura central para o crescimento controlado em fase vapor. Ele facilita isso fornecendo regulação independente e precisa de temperatura em zonas de aquecimento distintas, o que é fisicamente necessário para desacoplar o gerenciamento da evaporação do precursor do ambiente de reação do substrato.

Principal Conclusão O sucesso na síntese em fase vapor depende da criação de dois ambientes térmicos distintos dentro de um único sistema. O forno de três zonas resolve isso permitindo que você gere pressões de vapor específicas para precursores em uma zona, enquanto simultaneamente mantém diferentes temperaturas de deposição ideais para o substrato em outra.

O Mecanismo de Controle Independente

Desacoplando Precursor e Substrato

A característica definidora de um forno de três zonas é sua capacidade de isolar variáveis térmicas.

Você pode definir uma temperatura específica na primeira zona para controlar a pressão de vapor de um precursor sólido, como o pó de selênio.

Simultaneamente, uma zona a jusante pode ser definida para uma temperatura completamente diferente para otimizar a condição do substrato (as nanofolhas de V2O5).

Facilitando o Transporte de Vapor

Essa separação térmica cria um gradiente controlado.

O forno garante que o precursor vaporize a uma taxa precisa e viaje a jusante sem condensar prematuramente.

Este mecanismo de transporte é essencial para levar os reagentes ao substrato na concentração correta.

O Objetivo: Transformação Passo a Passo

Possibilitando a Conversão Química

No contexto do processamento de V2O5, este equipamento é crítico para alcançar uma transformação passo a passo.

A referência destaca a conversão de V2O5 para VSe2 como uma aplicação primária.

O forno permite que o V2O5 permaneça estável enquanto é exposto ao vapor de selênio controlado, facilitando a reação química (selenização) necessária para essa transformação.

Pré-requisitos Físicos Precisos

Fornos padrão de zona única não podem suportar essa síntese complexa.

Sem zonas independentes, aumentar a temperatura para aquecer o substrato alteraria inadvertidamente a taxa de vaporização do precursor.

A capacidade multizona cria o pré-requisito físico necessário para equilibrar essas necessidades térmicas concorrentes.

Compreendendo as Compensações

Complexidade da Otimização de Parâmetros

Embora os fornos de três zonas ofereçam controle superior, eles introduzem maior complexidade na otimização do processo.

Você deve determinar não apenas uma temperatura de reação, mas a interação entre a temperatura da fonte, a zona de transporte e a zona de deposição.

O Risco de Interferência Térmica

Uma armadilha comum é assumir isolamento total entre as zonas.

O calor de uma zona de alta temperatura pode vazar para zonas adjacentes, potencialmente desestabilizando a pressão de vapor de precursores sensíveis.

Calibração precisa e isolamento térmico entre as zonas são necessários para garantir que a regulação "independente" permaneça eficaz.

Fazendo a Escolha Certa para o Seu Objetivo

Dependendo da fase específica do seu processo de síntese ou transformação, concentre-se no seguinte:

- Se o seu foco principal é o Gerenciamento de Precursores: Priorize a calibração da primeira zona para controlar estritamente a pressão de vapor sem degradar o material de origem.

- Se o seu foco principal é a Transformação de Fase (por exemplo, V2O5 para VSe2): Concentre-se nas zonas a jusante para garantir que a temperatura do substrato seja alta o suficiente para ativar a reação, mas baixa o suficiente para evitar a decomposição térmica.

Em última análise, o forno de três zonas não é apenas um aquecedor; é um controlador de fluxo que usa a temperatura para ditar o movimento e a reação precisos da matéria.

Tabela Resumo:

| Recurso | Papel na Síntese de V2O5 | Benefício Chave |

|---|---|---|

| Zonas de Aquecimento Independentes | Desacopla a evaporação do precursor da reação do substrato | Previne interferência térmica |

| Gerenciamento de Gradiente | Facilita o transporte controlado de vapor | Garante concentração precisa de reagentes |

| Isolamento Térmico | Permite a transformação estável de V2O5 para VSe2 | Conversão química otimizada |

| Calibração Precisa | Mantém pressões de vapor específicas | Crescimento de cristais únicos de alta qualidade |

Eleve a Sua Síntese de Materiais com a KINTEK

A precisão é a base da síntese de cristais únicos de alta qualidade. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK fornece sistemas avançados de Tubo, Mufla, Rotativo, Vácuo e CVD adaptados para processos térmicos complexos. Se você está realizando a delicada selenização de V2O5 ou deposição avançada em fase vapor, nossos fornos de alta temperatura personalizáveis oferecem o controle de zona independente e a estabilidade térmica que sua pesquisa exige.

Pronto para otimizar as capacidades de síntese do seu laboratório? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades exclusivas com nossos especialistas técnicos.

Guia Visual

Referências

- Gangtae Jin. Controlled Vapor-Phase Synthesis of VSe2 via Selenium-Driven Gradual Transformation of Single-Crystalline V2O5 Nanosheets. DOI: 10.3390/nano15070548

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Por que o controle preciso da atmosfera é necessário em um forno tubular de laboratório para a conversão de Ni-ZIF-8 em Ni-N-C?

- Qual é a função de um forno tubular elétrico no processo de recuperação de fibra de carbono? Mestre Reciclagem de CFRP

- Por que o controle ambiental em um forno tubular é crítico para NASICON? Otimizar a Condutividade Iônica e a Densidade

- Qual é o uso pretendido do forno tubular de 3 zonas? Obter Controle Térmico Preciso para Materiais Avançados

- Como é que um forno tubular de laboratório é utilizado na investigação eletrónica e de semicondutores?Processamento térmico de precisão para dispositivos avançados

- Qual é a função de um forno tubular de alta temperatura na síntese de grafeno dopado com heteroátomos?

- Qual é o propósito de usar um forno tubular com argônio fluindo para aço ferramenta 440C? Garanta a Integridade do Material.

- Por que o nitrogênio de alta pureza é utilizado como gás de arraste durante o processo de pirólise de xisto betuminoso? Garanta uma Análise Precisa