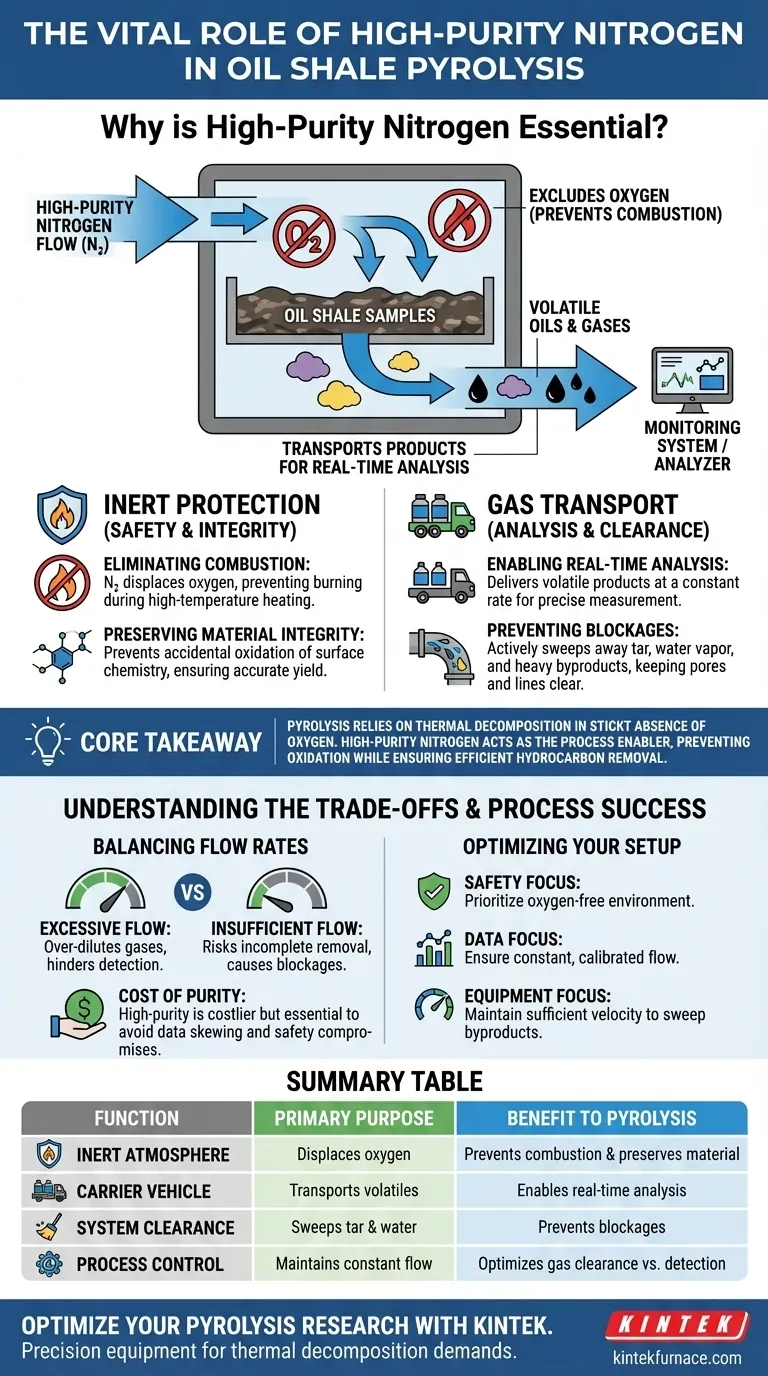

O nitrogênio de alta pureza serve como o estabilizador essencial na pirólise de xisto betuminoso, funcionando principalmente para excluir o oxigênio e transportar produtos voláteis. Ao estabelecer uma atmosfera inerte, ele impede que o xisto betuminoso entre em combustão em altas temperaturas de processamento, garantindo que a decomposição térmica ocorra em vez da queima. Simultaneamente, o fluxo de nitrogênio transporta o óleo e os gases gerados para os sistemas de monitoramento para uma análise precisa e em tempo real.

Ponto Central: A pirólise depende da decomposição térmica na ausência estrita de oxigênio. O nitrogênio de alta pureza atua como facilitador do processo, prevenindo a oxidação indesejada e garantindo a remoção eficiente e desobstruída de hidrocarbonetos e subprodutos para análise.

O Papel da Proteção Inerte

Eliminando o Risco de Combustão

A pirólise requer o aquecimento do xisto betuminoso a temperaturas extremas para quebrar o querogênio em óleo e gás.

Se o oxigênio estivesse presente durante esta fase de aquecimento, o material simplesmente queimaria (oxidaria) em vez de se decompor.

O nitrogênio de alta pureza desloca o oxigênio na câmara de aquecimento, criando o ambiente inerte necessário para a decomposição térmica segura.

Preservando a Integridade do Material

Além de prevenir incêndios, o nitrogênio protege a estrutura química do material de carbono.

A oxidação acidental pode alterar a química da superfície do xisto, arruinando a amostra antes que os valiosos hidrocarbonetos possam ser extraídos.

Um fluxo contínuo de gás inerte mantém a atividade da interface reacional, garantindo que o processo produza os produtos químicos pretendidos.

As Funções do Transporte de Gás

Habilitando Análise em Tempo Real

O nitrogênio atua como um veículo, transportando fisicamente os gases e óleos evoluídos para fora do reator.

Para analisar a saída com precisão, esses produtos voláteis devem ser entregues aos sistemas de monitoramento a uma taxa constante e controlada.

Este fluxo estável permite a medição precisa e em tempo real das concentrações de gás à medida que são geradas.

Prevenindo Bloqueios no Sistema

Durante a pirólise, o xisto libera piche, vapor d'água e vários produtos de decomposição voláteis.

Se esses subprodutos pesados forem deixados estagnar, eles podem se depositar e bloquear os poros internos do material ou as linhas do reator.

O fluxo de nitrogênio em taxas específicas (por exemplo, 150 cm³/min) remove ativamente esses subprodutos, prevenindo o bloqueio de poros e garantindo que o reator permaneça operacional.

Compreendendo os Compromissos

Equilibrando Taxas de Fluxo

Embora o fluxo de nitrogênio seja crítico, a taxa de fluxo introduz um compromisso entre a limpeza e a concentração.

Taxas de fluxo excessivamente altas podem diluir demais os gases do produto, tornando a detecção por equipamentos de monitoramento mais difícil ou menos precisa.

Inversamente, taxas de fluxo insuficientes correm o risco de remoção incompleta de piche e água, levando aos bloqueios de poros mencionados acima.

O Custo da Pureza

O uso de nitrogênio de alta pureza é mais caro do que o uso de ar industrial padrão ou gases inertes de baixa qualidade.

No entanto, o uso de nitrogênio de baixa pureza introduz oxigênio ou umidade vestigiais, que podem distorcer os dados experimentais e comprometer a segurança da câmara de pirólise.

Garantindo o Sucesso do Processo

Para otimizar sua configuração de pirólise, considere seus objetivos operacionais específicos:

- Se o seu foco principal é Segurança e Integridade da Amostra: Priorize a manutenção de um ambiente estritamente livre de oxigênio para prevenir combustão e oxidação superficial.

- Se o seu foco principal é Precisão dos Dados: Garanta que a taxa de fluxo de nitrogênio seja constante e calibrada para transportar produtos para o analisador sem diluí-los excessivamente.

- Se o seu foco principal é Longevidade do Equipamento: mantenha velocidade de fluxo suficiente para remover efetivamente piche e vapor d'água do reator para prevenir entupimentos.

O nitrogênio de alta pureza não é apenas um meio passivo; é um componente ativo que garante a segurança, a química e a mensurabilidade de toda a operação de pirólise.

Tabela Resumo:

| Função | Propósito Principal | Benefício para a Pirólise |

|---|---|---|

| Atmosfera Inerte | Desloca o oxigênio na câmara | Previne a combustão e preserva a integridade do material |

| Veículo de Arraste | Transporta óleos e gases voláteis | Permite monitoramento em tempo real e análise precisa |

| Limpeza do Sistema | Remove piche e vapor d'água | Previne bloqueio de poros e entupimento das linhas do reator |

| Controle do Processo | Mantém taxas de fluxo constantes | Otimiza o equilíbrio entre limpeza de gás e precisão de detecção |

Otimize Sua Pesquisa de Pirólise com a KINTEK

A precisão na pirólise de xisto betuminoso começa com o ambiente certo. A KINTEK fornece equipamentos de laboratório de alto desempenho projetados para atender às rigorosas demandas da pesquisa de decomposição térmica. Apoiados por P&D e fabricação especializada, oferecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD personalizáveis, adaptados às suas necessidades exclusivas de alta temperatura. Se você precisa de controle preciso do fluxo de gás ou durabilidade robusta do forno, nossos sistemas garantem que seus experimentos permaneçam seguros, precisos e eficientes.

Pronto para elevar as capacidades de processamento térmico do seu laboratório? Entre em contato conosco hoje para encontrar sua solução personalizada!

Guia Visual

Referências

- Yuping Yuan, Zhiyong Chang. Deep Learning Framework for Oil Shale Pyrolysis State Recognition Using Bionic Electronic Nose. DOI: 10.1007/s44196-025-00913-5

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Por que o controle preciso da taxa de aquecimento em um forno tubular de alta temperatura é crítico para o HyDR? Cinética de Redução Mestra

- Qual é o papel de um Forno Tubular ou Forno Rotativo na ustulação por redução com hidrogênio? Otimize a Eficiência de Recuperação de Lítio.

- Qual o papel de um forno tubular de alta temperatura na pirólise de resíduos de cigarros? Otimizar a Conversão de Materiais de Carbono

- Qual é o papel da automação em fornos elétricos horizontais? Aumentando a precisão e a eficiência no processamento térmico

- Quais são as características físicas de um forno de grafite usado em medições de absorbância atômica? Descubra Seu Design para Análise de Ultra-Traços

- Que recursos de segurança uma mufla tubular (drop tube furnace) deve ter para operações em altas temperaturas? Sistemas Essenciais para a Proteção do Operador e do Equipamento

- Qual é o comprimento uniforme de um forno tubular e quais fatores o afetam? Maximize a Precisão Térmica do Seu Laboratório

- Por que o controle da taxa de aquecimento e do fluxo de gás em um forno tubular de laboratório é crítico para materiais de absorção de ondas eletromagnéticas?