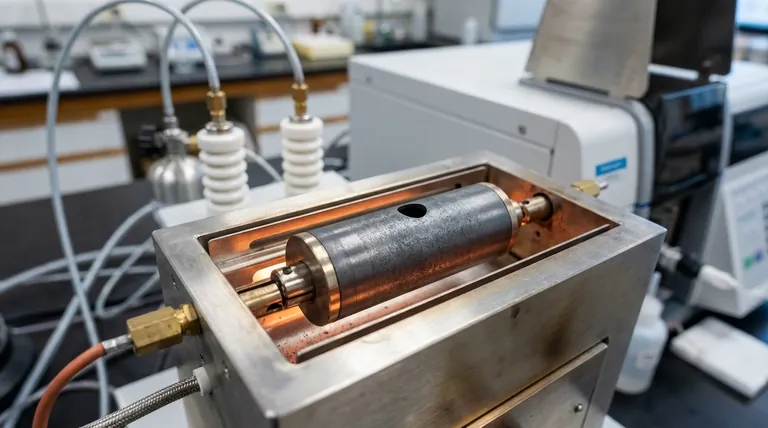

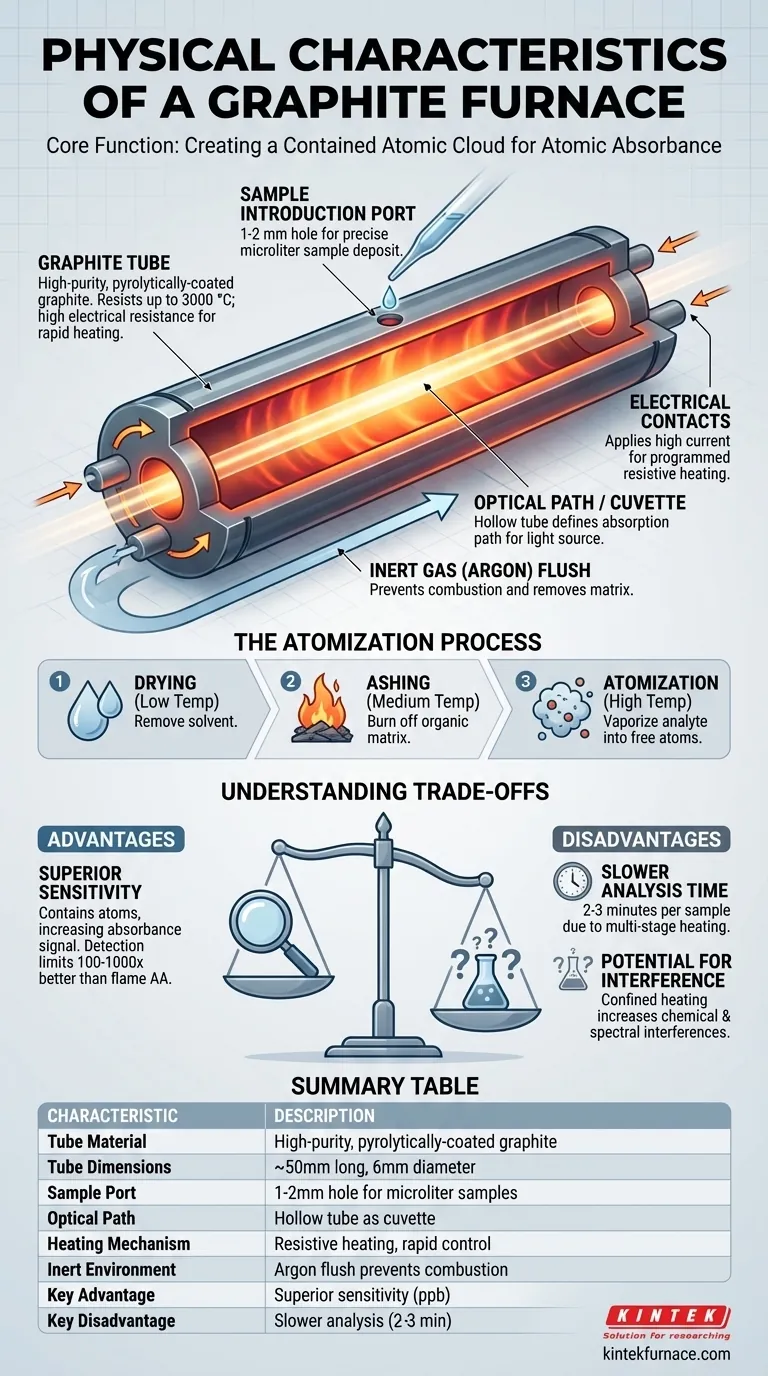

Em sua essência, um forno de grafite é um pequeno tubo oco de grafite. Ele tem tipicamente cerca de 50 mm (2 polegadas) de comprimento e 6 mm (0,25 polegadas) de diâmetro, apresentando um pequeno orifício no centro da parede superior para a introdução da amostra. Este forno é colocado no caminho da luz de um espectrofotômetro de absorção atômica (AA), permitindo que a radiação passe diretamente por todo o seu comprimento.

O design físico simples do forno de grafite – um pequeno tubo aquecido resistivamente – é enganoso. É um microforno altamente projetado para conter e concentrar uma amostra, criando um vapor atômico denso para alcançar a máxima sensibilidade analítica.

A Função Principal: Criar uma Nuvem Atômica Contida

O objetivo do forno é pegar uma pequena amostra líquida e convertê-la eficientemente em uma nuvem de átomos livres em estado fundamental que podem absorver luz. Suas características físicas estão todas a serviço desse objetivo.

O Tubo de Grafite

O corpo principal é um tubo feito de grafite de alta pureza, revestido piroliticamente. Este material é escolhido por sua capacidade de suportar temperaturas extremas (até 3000 °C) e sua alta resistência elétrica, o que permite que ele aqueça rapidamente quando uma corrente é aplicada.

A Porta de Introdução da Amostra

Um pequeno orifício, tipicamente de 1-2 mm de diâmetro, é perfurado na parte superior do tubo. Isso permite que a ponta de uma pipeta de amostrador automático entre e deposite um volume preciso, do tamanho de microlitros, da amostra na superfície interna do tubo.

O Caminho Óptico

A forma oca e cilíndrica do tubo é crítica. Ele serve como a cubeta ou célula de absorção. A luz da lâmpada da fonte do instrumento é direcionada através do tubo de ponta a ponta, criando um comprimento de caminho definido para a medição.

Como o Design Permite a Atomização

A estrutura física do forno permite um processo de aquecimento de múltiplas etapas precisamente controlado, o que é impossível de alcançar com outros métodos como o AA por chama.

Contatos Elétricos

O forno é mantido entre dois contatos elétricos. Quando o instrumento aplica uma alta corrente, a resistência natural do tubo faz com que ele aqueça quase instantaneamente. Isso permite uma sequência programada de etapas de temperatura.

O Programa de Temperatura

A amostra não é atomizada instantaneamente. Primeiro, ela é suavemente seca para remover o solvente. Em seguida, é calcinada (ou pirolisada) a uma temperatura mais alta para queimar os componentes da matriz orgânica. Finalmente, a temperatura é rapidamente aumentada para a etapa de atomização, onde o analito de interesse é vaporizado em uma nuvem densa de átomos livres.

Um Ambiente Inerte

Durante a operação, o forno é constantemente purgado com um gás inerte, tipicamente argônio. Isso serve a dois propósitos principais: evita que o tubo de grafite quente entre em combustão na presença de ar e ajuda a varrer a fumaça e a matriz vaporizada durante a etapa de calcinação.

Compreendendo as Desvantagens

O design do forno oferece benefícios incríveis, mas também introduz limitações específicas em comparação com outras técnicas de absorção atômica.

Vantagem: Sensibilidade Superior

A principal vantagem do forno é sua capacidade de conter átomos. No AA por chama, os átomos passam pela chama e se dispersam rapidamente. Em um forno de grafite, o vapor atômico é confinado dentro do pequeno tubo por um segundo ou mais, aumentando dramaticamente o sinal de absorbância e proporcionando limites de detecção 100 a 1000 vezes melhores do que o AA por chama.

Desvantagem: Tempo de Análise Mais Lento

Cada medição requer um programa de temperatura completo — secagem, calcinação, atomização e resfriamento — o que pode levar de 2 a 3 minutos por amostra. Isso é significativamente mais lento do que as leituras quase instantâneas do AA por chama.

Desvantagem: Potencial de Interferência

Como toda a matriz da amostra é aquecida em um espaço confinado, o potencial para interferências químicas e espectrais é maior do que em uma chama. Um desenvolvimento de método cuidadoso é necessário para mitigar esses efeitos.

A Significância do Design

As características físicas do forno de grafite estão diretamente ligadas ao seu propósito e desempenho analítico.

- Se o seu foco principal é a análise de ultra-traços: O design pequeno e fechado do forno é sua maior força, concentrando átomos para atingir limites de detecção de partes por bilhão (ppb) ou menos.

- Se o seu foco principal é entender a medição: O tubo oco define o caminho óptico para a absorção, enquanto as propriedades do material do grafite permitem o aquecimento rápido e controlado, fundamental para todo o processo.

Em última análise, o forno de grafite é um ambiente em miniatura de alta temperatura projetado para um único propósito: maximizar a interação entre a luz e os átomos de interesse.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Material do Tubo | Grafite de alta pureza, revestido piroliticamente para altas temperaturas e resistência elétrica |

| Dimensões do Tubo | Aproximadamente 50 mm de comprimento, 6 mm de diâmetro |

| Porta da Amostra | Orifício de 1-2 mm para introdução precisa de amostras em microlitros |

| Caminho Óptico | Tubo oco servindo como cubeta para absorção de luz |

| Mecanismo de Aquecimento | Aquecimento resistivo via contatos elétricos para controle rápido de temperatura |

| Ambiente Inerte | Purga de gás argônio para evitar combustão e remover a matriz |

| Principal Vantagem | Sensibilidade superior com limites de detecção 100-1000x melhores que o AA por chama |

| Principal Desvantagem | Tempo de análise mais lento (2-3 minutos por amostra) |

Precisa de um forno de alta temperatura adaptado aos requisitos exclusivos do seu laboratório? A KINTEK utiliza pesquisa e desenvolvimento excepcionais e fabricação própria para fornecer soluções avançadas como Fornos Mufla, Tubo, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um ajuste preciso para suas necessidades experimentais, aumentando a sensibilidade e a eficiência em aplicações como absorção atômica. Entre em contato hoje para discutir como nossos fornos podem elevar seus processos analíticos!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão