O controle preciso da taxa de aquecimento e do fluxo de gás é o fator determinante na engenharia da microestrutura de materiais de absorção de ondas eletromagnéticas. A taxa de aquecimento dita a cinética da carbonização, enquanto o fluxo de gás garante a remoção imediata dos subprodutos da decomposição térmica. Juntos, esses parâmetros evitam o colapso estrutural e permitem as características morfológicas precisas necessárias para alto desempenho.

Ponto Principal O desempenho eletromagnético do seu material está diretamente ligado à sua geometria física. Ao sincronizar a velocidade da reação térmica com a remoção eficiente de subprodutos, você preserva a estrutura crítica de casca esférica e guia os nanotubos de carbono para crescer para dentro, maximizando as capacidades de absorção.

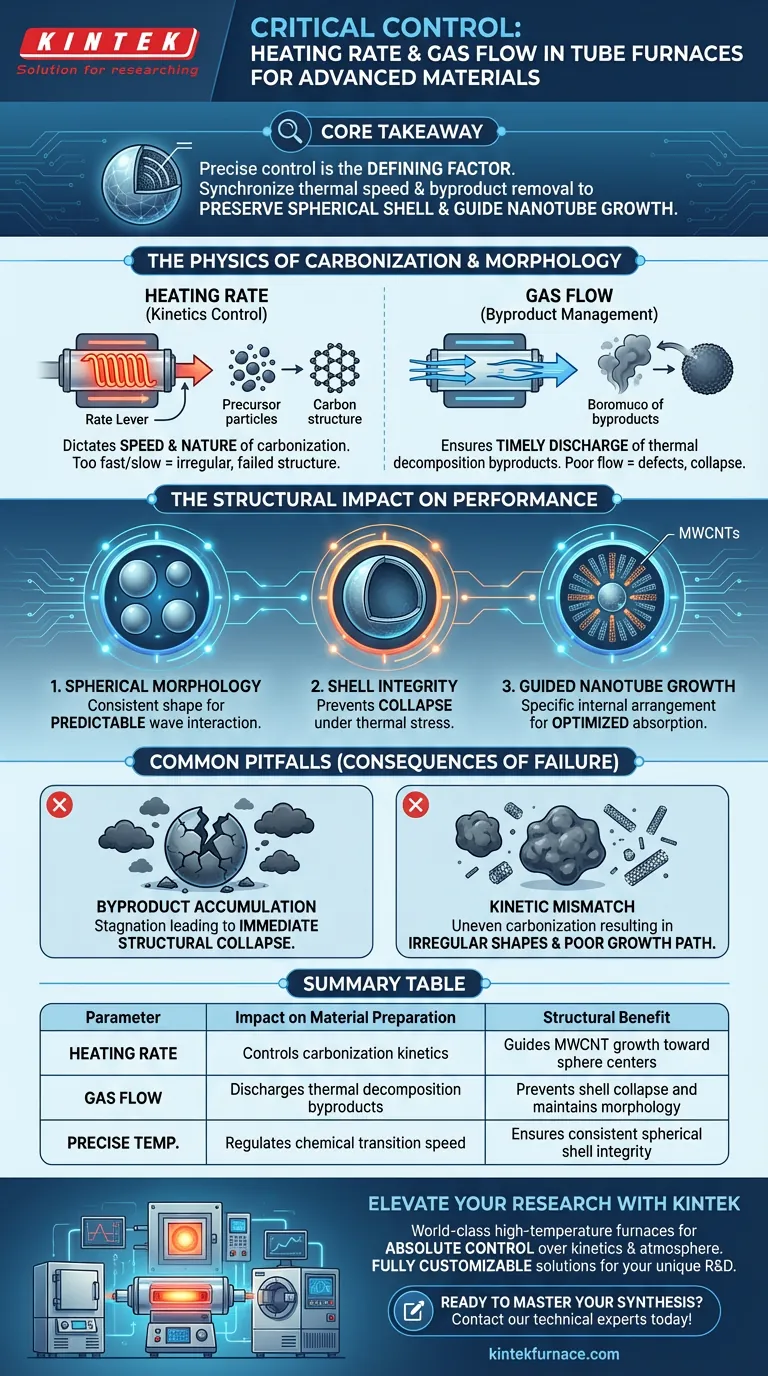

A Física da Carbonização e Morfologia

Para entender por que esses parâmetros do forno são importantes, você deve olhar além da configuração da temperatura e focar no ambiente dinâmico dentro do tubo.

Controlando a Cinética da Carbonização

A taxa de aquecimento é a alavanca principal para controlar a velocidade e a natureza do processo de carbonização.

Ela determina as características cinéticas de como os materiais precursores se transformam em carbono.

Se essa taxa não for cuidadosamente regulada, a transição química fundamental ocorrerá muito rapidamente ou muito lentamente para suportar a estrutura desejada.

Gerenciando Subprodutos da Decomposição

À medida que o material aquece, ele libera subprodutos da decomposição térmica.

A precisão do fluxo de gás é responsável pela descarga oportuna desses subprodutos da zona de reação.

Se esses subprodutos não forem eliminados eficientemente, eles podem interferir no material em desenvolvimento, levando a defeitos ou falha estrutural.

O Impacto Estrutural no Desempenho

O objetivo final da regulamentação do ambiente do forno é ditar a forma física do compósito. A fonte do material destaca três resultados estruturais específicos que dependem desses controles.

Mantendo a Morfologia Esférica

O compósito depende de uma morfologia esférica específica para funcionar eficazmente.

O controle preciso dos parâmetros do forno garante que essas esferas se formem corretamente durante a síntese.

Sem essa consistência geométrica, a interação do material com ondas eletromagnéticas torna-se imprevisível e menos eficiente.

Prevenindo o Colapso da Casca

O material possui uma delicada estrutura de casca que é propensa a falhas durante o processamento em alta temperatura.

O fluxo de gás e as taxas de aquecimento adequados impedem que essa casca desmorone sob o estresse da decomposição e da expansão térmica.

Uma casca colapsada destrói a cavidade interna do material, tornando-o muito menos eficaz para a absorção de ondas.

Guiando o Crescimento de Nanotubos

Talvez o requisito mais intrincado seja a colocação de Nanotubos de Carbono Multicamadas (MWCNTs).

Condições de processamento corretas guiam o crescimento desses MWCNTs em direção ao centro das esferas.

Esse arranjo interno específico é um fator decisivo na otimização do desempenho eletromagnético do material.

Armadilhas Comuns a Evitar

Quando a calibração falha, o material falha. Compreender as consequências do controle inadequado é essencial.

O Risco de Acúmulo de Subprodutos

Se o fluxo de gás for insuficiente, os subprodutos da decomposição permanecem ao redor da amostra.

Essa estagnação perturba a formação da casca, muitas vezes levando ao colapso estrutural imediato.

Descompasso Cinético

Se a taxa de aquecimento ignorar os requisitos cinéticos do precursor, a carbonização será irregular.

Isso resulta em formas irregulares em vez de esferas perfeitas, interrompendo o caminho de crescimento interno dos MWCNTs.

Fazendo a Escolha Certa para o Seu Objetivo

Para alcançar absorção de alto desempenho, você deve tratar o forno tubular como um instrumento de precisão, em vez de um simples forno.

- Se o seu foco principal é Integridade Estrutural: Priorize a precisão do fluxo de gás para garantir a descarga oportuna de subprodutos e evitar o colapso da estrutura da casca.

- Se o seu foco principal é Arquitetura Interna: Ajuste a taxa de aquecimento para controlar a cinética da carbonização, garantindo que os MWCNTs cresçam especificamente em direção ao centro das esferas.

Dominar essas variáveis transforma precursores brutos em uma arquitetura altamente projetada, capaz de absorção superior de ondas eletromagnéticas.

Tabela Resumo:

| Parâmetro | Impacto na Preparação do Material | Benefício Estrutural |

|---|---|---|

| Taxa de Aquecimento | Controla a cinética da carbonização | Guia o crescimento de MWCNT em direção aos centros das esferas |

| Fluxo de Gás | Descarrega subprodutos da decomposição térmica | Previne o colapso da casca e mantém a morfologia |

| Temp. Precisa | Regula a velocidade da transição química | Garante a integridade consistente da casca esférica |

Eleve Sua Pesquisa de Materiais com a KINTEK

A precisão é a diferença entre falha estrutural e inovação de alto desempenho. A KINTEK fornece fornos de laboratório de alta temperatura de classe mundial — incluindo sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD — projetados para lhe dar controle absoluto sobre a cinética de aquecimento e o gerenciamento da atmosfera.

Esteja você projetando absorvedores complexos de ondas eletromagnéticas ou compósitos de carbono avançados, nossos sistemas são totalmente personalizáveis para atender aos seus requisitos exclusivos de P&D. Apoiada por fabricação especializada, a KINTEK capacita os pesquisadores a alcançar a morfologia exata que seus materiais inovadores exigem.

Pronto para dominar seu processo de síntese?

Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar sua solução de forno personalizada.

Guia Visual

Referências

- Ze Wu, Lei Liu. MXene Hollow Spheres Supported by a C–Co Exoskeleton Grow MWCNTs for Efficient Microwave Absorption. DOI: 10.1007/s40820-024-01326-3

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que é necessário evacuar e selar tubos de quartzo para cristais de NiPS3? Domine a Precisão e Pureza da CVT

- Quais recursos aprimoram a eficiência térmica dos fornos de tubo bipartido? Otimize o Desempenho com Elementos-Chave de Design

- Quais materiais são necessários para operações de alta temperatura em fornos tubulares? Escolha o Tubo Certo para o Seu Laboratório

- Por que um forno tubular com atmosfera mista de 5% de hidrogênio/argônio é necessário para ligas de alta entropia PtPd_CoNiCu/C?

- Por que é necessário um forno tubular com atmosfera de argônio para a sinterização de espuma SS316L? Proteja a integridade do seu material

- Como se espera que evolua o âmbito de aplicação dos fornos tubulares de leito fluidizado vertical? Descubra Inovações Futuras em Aquecimento de Precisão

- Por que usar uma caixa de grafite em fornos tubulares para recozimento de Sb2Se3? Obtenha crescimento preciso de cristais e controle de vapor

- Como um forno tubular garante aquecimento uniforme? Domine o controle preciso de temperatura para seu laboratório