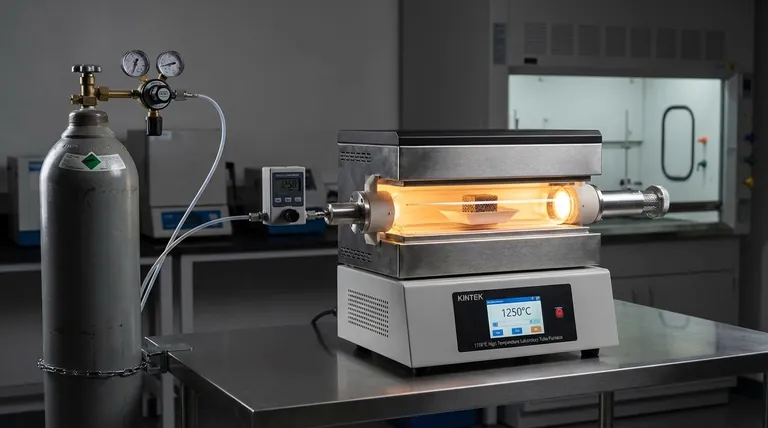

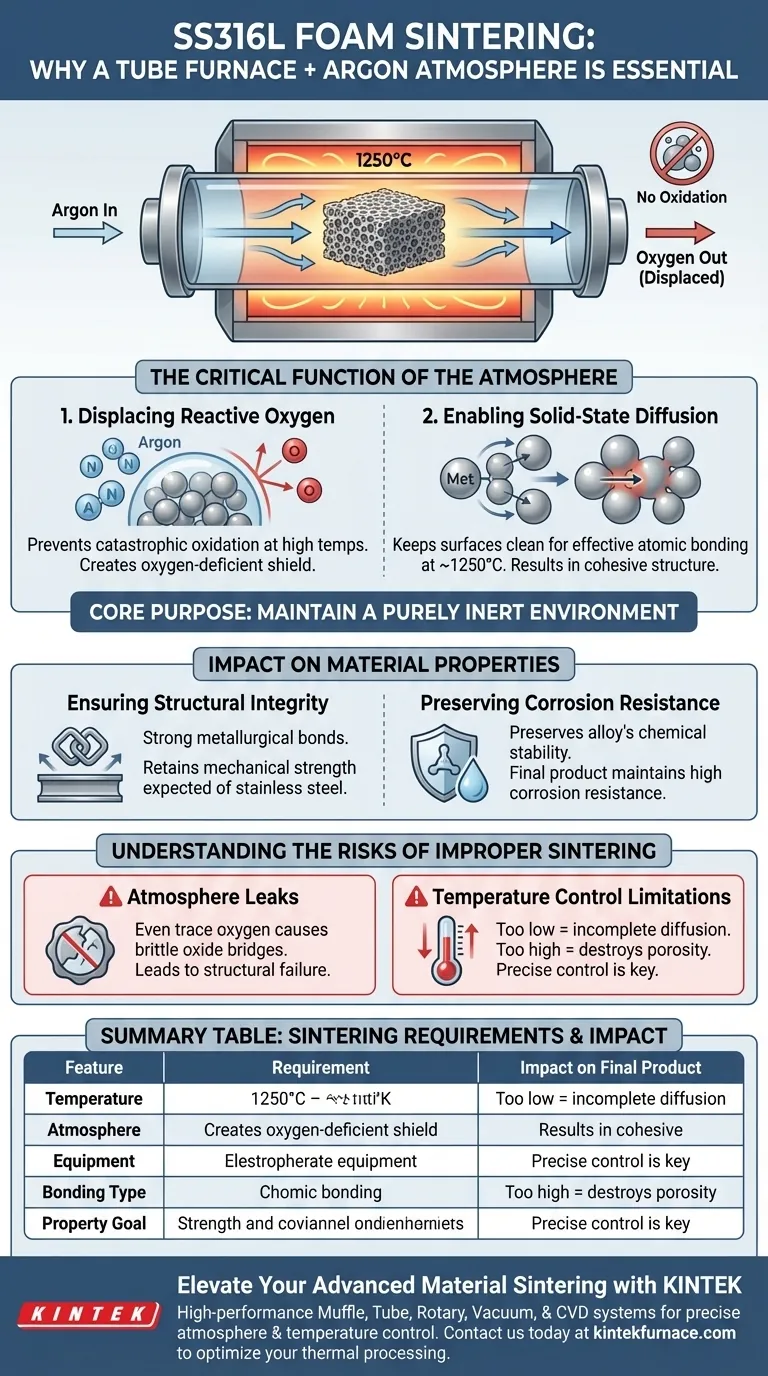

Um forno tubular acoplado a uma atmosfera de argônio é estritamente necessário para a sinterização de espuma SS316L para prevenir oxidação catastrófica durante o processo de aquecimento. Esta configuração específica permite que o material atinja os 1250°C necessários para a ligação, garantindo ao mesmo tempo que o pó de aço inoxidável se funde por difusão no estado sólido, em vez de reagir quimicamente com o ar.

O objetivo principal desta configuração é manter um ambiente puramente inerte durante o ciclo térmico. Ao deslocar o oxigênio com argônio, você garante que as partículas de metal sofram ligação metalúrgica, que é a única maneira de garantir a alta resistência e resistência à corrosão inerentes ao aço inoxidável 316L.

A Função Crítica da Atmosfera

Deslocamento de Oxigênio Reativo

Em altas temperaturas, o aço inoxidável é altamente reativo ao oxigênio. Se exposto ao ar normal durante a sinterização, o metal oxidaria rapidamente.

O argônio atua como um escudo protetor. Ao introduzir gás argônio no forno tubular, você desloca fisicamente o oxigênio e cria um ambiente com deficiência de oxigênio. Isso impede a formação de camadas de óxido na superfície das partículas de metal.

Permitindo a Difusão no Estado Sólido

Sinterização não é fusão; é a fusão de partículas abaixo de seu ponto de fusão. Para espuma SS316L, isso ocorre em torno de 1250°C.

A sinterização eficaz depende da difusão no estado sólido, onde os átomos se movem através das fronteiras das partículas para criar uma ligação. Este processo é significativamente dificultado por óxidos de superfície. Ao usar uma atmosfera de argônio para manter as superfícies das partículas limpas, os átomos de metal podem se difundir livremente, resultando em uma estrutura coesa e unificada.

Impacto nas Propriedades do Material

Garantindo a Integridade Estrutural

A resistência da espuma metálica final depende inteiramente da qualidade das ligações entre as partículas.

Sem a proteção de uma atmosfera inerte, as ligações entre as partículas seriam fracas ou inexistentes. O ambiente de argônio garante que ocorra a ligação metalúrgica, resultando em um produto de espuma que retém a resistência mecânica esperada do aço inoxidável.

Preservando a Resistência à Corrosão

Uma das principais razões para selecionar SS316L é sua resistência à corrosão.

A oxidação durante o processo de sinterização altera a composição química da superfície do aço, podendo degradar essas propriedades. O processamento da espuma em um forno tubular com argônio preserva a estabilidade química da liga, garantindo que o produto final mantenha alta resistência à corrosão.

Compreendendo os Riscos de Sinterização Inadequada

A Consequência de Vazamentos na Atmosfera

Se o forno tubular não estiver perfeitamente selado ou se o fluxo de argônio for interrompido, o ambiente deixa de ser inerte.

Mesmo quantidades mínimas de oxigênio a 1250°C podem comprometer o lote de sinterização. Isso resulta em uma espuma "frágil", onde as partículas estão presas por pontes de óxido fracas em vez de metal fundido, levando a falha estrutural sob carga.

Limitações de Controle de Temperatura

Embora a atmosfera seja crítica, o perfil de temperatura é igualmente importante.

O forno tubular deve manter de forma confiável 1250°C. Se a temperatura flutuar para baixo, a difusão será incompleta, independentemente da atmosfera de argônio. Inversamente, o calor excessivo pode derreter a estrutura, destruindo a porosidade da espuma. O forno tubular fornece o ambiente de alta temperatura controlado necessário para equilibrar esses fatores.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir a fabricação bem-sucedida de espuma SS316L, considere o seguinte em relação à configuração do seu equipamento:

- Se o seu foco principal é a resistência mecânica: Certifique-se de que seu forno possa manter um fluxo contínuo de argônio para facilitar a difusão pura no estado sólido sem interferência de óxido.

- Se o seu foco principal é a estabilidade química: Priorize um ambiente de tubo completamente selado para evitar a oxidação, o que é crucial para reter a resistência à corrosão do material.

A sinergia entre o controle térmico do forno tubular e a inércia química do argônio é o fator definidor na produção de espuma metálica de alta qualidade.

Tabela Resumo:

| Característica | Requisito para Sinterização de SS316L | Impacto no Produto Final |

|---|---|---|

| Temperatura | 1250°C Estável | Permite difusão no estado sólido para ligação de partículas |

| Atmosfera | Gás Argônio Inerte | Desloca o oxigênio para prevenir a formação de óxido quebradiço |

| Equipamento | Forno Tubular Selado | Garante um ambiente térmico controlado e à prova de vazamentos |

| Tipo de Ligação | Ligação Metalúrgica | Garante alta resistência mecânica e preservação da porosidade |

| Objetivo de Propriedade | Resistência à Corrosão | Mantém a estabilidade química da liga 316L |

Eleve a Sua Sinterização de Materiais Avançados com a KINTEK

A precisão é importante quando a integridade estrutural do seu material está em jogo. Na KINTEK, entendemos as rigorosas demandas da sinterização de espuma SS316L e outras ligas reativas.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de alto desempenho de Muffle, Tubulares, Rotativos, a Vácuo e CVD. Nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para suas necessidades exclusivas de pesquisa ou produção, garantindo controle de atmosfera e uniformidade de temperatura perfeitos sempre.

Pronto para otimizar seu processamento térmico? Entre em contato conosco hoje para descobrir como nossas soluções de fornos personalizadas podem aprimorar a eficiência e a qualidade do material do seu laboratório.

Guia Visual

Referências

- Fazimah Mat Noor, Joko Sedyono. Effect of Using Different Types of Solvents in SS316L Slurry Preparation on the SS316L Foam Properties. DOI: 10.37934/aram.136.1.110119

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1400℃ Forno de mufla para laboratório

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais condições uma mufla tubular fornece para o pós-implantação de íons? Alcance Reparo Microestrutural Preciso

- Quais condições experimentais essenciais um forno tubular horizontal de alta temperatura fornece para a medição da volatilização do cromo?

- O que é um forno tubular de laboratório? Domine o Aquecimento de Precisão e o Controle da Atmosfera

- Qual é o propósito principal do uso de um Forno de Tubo de Quartzo para recozimento de MoS2? Desbloquear Alto Desempenho Elétrico

- Qual o papel de um forno tubular na preparação de precursores de compósitos de PVC preenchidos com biochar? Guia de Síntese Especializado

- Qual o papel de um forno tubular na preparação de precursores? Otimize a Calcinação de g-C3N4 Hoje

- Qual é a importância técnica do ambiente de alta temperatura fornecido por um forno tubular na síntese de Fe3O4@Fe-AC?

- Por que é fundamental controlar precisamente a taxa de aquecimento a 3°C/min para eletrodos Ni/NiO@GF? Alcançar Integridade Estrutural