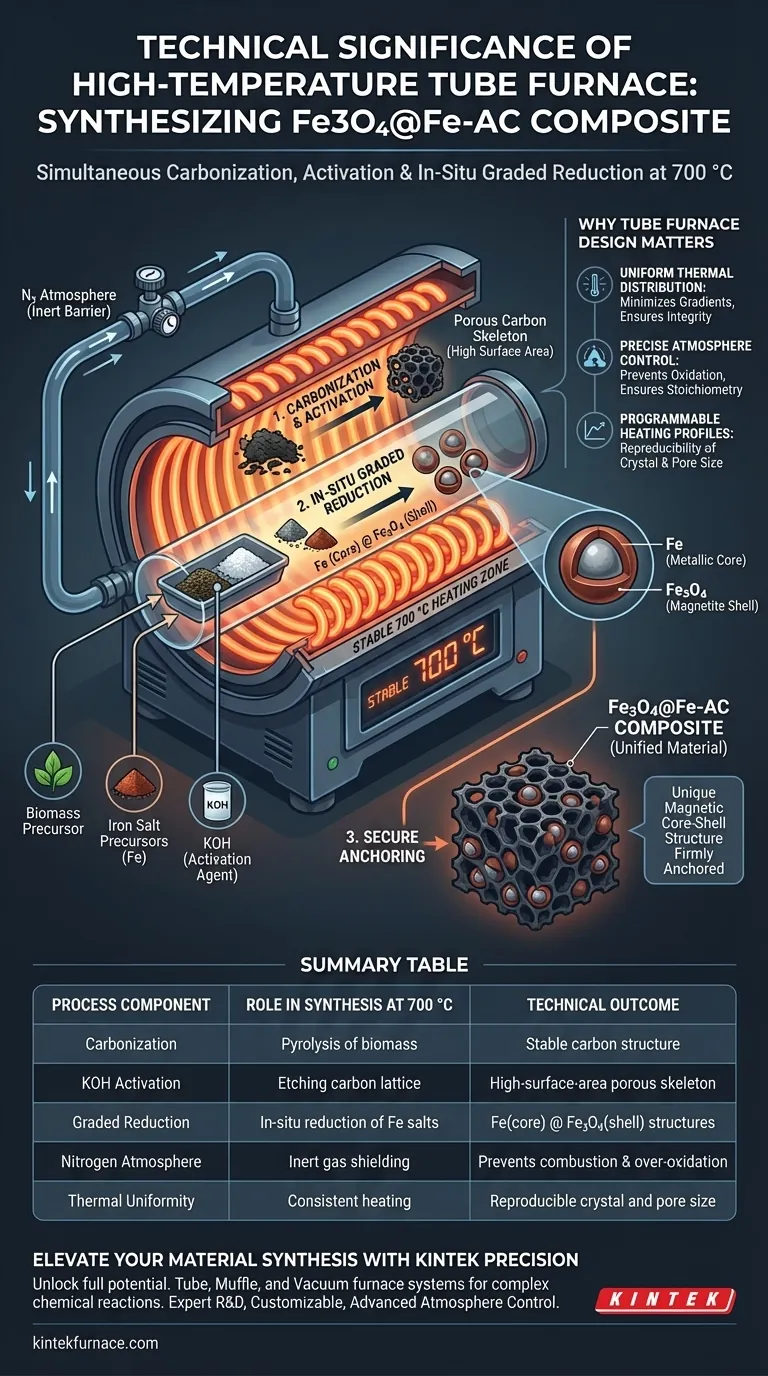

A importância técnica reside na orquestração simultânea de carbonização, ativação e redução química. Um forno tubular fornece o ambiente estável de 700 °C, protegido por nitrogênio, necessário para transformar biomassa e precursores de ferro em um complexo compósito Fe3O4@Fe-AC em uma única etapa. Sem esse envelope térmico preciso, as distintas estruturas magnéticas de núcleo-casca falhariam em se formar ou se ancorar corretamente ao esqueleto de carbono.

O ambiente de alta temperatura facilita a "redução graduada" das espécies de ferro, criando simultaneamente um esqueleto de carbono poroso, garantindo que as estruturas magnéticas de núcleo-casca estejam firmemente ancoradas ao material.

O Mecanismo de Síntese a 700 °C

A produção de Fe3O4@Fe-AC não se trata apenas de aquecer materiais; trata-se de impulsionar reações químicas específicas e concorrentes que definem as propriedades finais do material.

Carbonização e Ativação Simultâneas

A 700 °C, o precursor de biomassa sofre pirólise, convertendo matéria orgânica em uma estrutura de carbono estável.

Concomitantemente, ocorre a ativação por KOH dentro dessa zona aquecida. Esse processo corrói a rede de carbono em desenvolvimento, gerando um esqueleto poroso altamente desenvolvido que serve como substrato para as partículas de ferro.

Redução Graduada In-Situ

A função técnica mais crítica desse ambiente é a redução in-situ das espécies de ferro.

Sob a proteção de nitrogênio de alta pureza, os precursores de sal de ferro não são simplesmente secos; eles sofrem uma redução graduada. Essa via térmica específica cria uma estrutura magnética única de núcleo-casca, consistindo em um núcleo de ferro metálico (Fe) cercado por uma casca de magnetita (Fe3O4).

Ancoragem Segura

A alta temperatura garante que essas estruturas magnéticas não sejam partículas soltas, mas estejam quimicamente ancoradas ao carbono poroso.

Essa integração evita a lixiviação de componentes magnéticos e garante que o compósito atue como um material unificado durante a aplicação.

Por Que o Design do Forno Tubular Importa

Enquanto a temperatura impulsiona a química, o hardware do forno tubular garante que as reações ocorram uniformemente em toda a amostra.

Distribuição Térmica Uniforme

Os fornos tubulares são projetados para minimizar gradientes de temperatura ao longo da zona de aquecimento.

Essa uniformidade é vital para a integridade experimental. Ela garante que a redução graduada ocorra na mesma taxa em todo o lote, evitando uma mistura de partículas super-reduzidas (Fe puro) e sub-reduzidas (óxido).

Controle Preciso da Atmosfera

O design tubular permite um fluxo contínuo e selado de nitrogênio de alta pureza.

Isso cria uma barreira inerte contra a oxidação. Se o oxigênio vazasse para a câmara a 700 °C, o carbono queimaria (combustão) em vez de grafitizar, e o ferro oxidaria completamente em vez de formar o núcleo metálico.

Perfis de Aquecimento Programáveis

Controladores avançados permitem taxas de rampa e tempos de imersão específicos.

Esse controle dita o tamanho de crescimento cristalino das espécies de ferro e a distribuição do tamanho dos poros do carbono, permitindo a reprodutibilidade entre os lotes de síntese.

Compreendendo os Compromissos

Embora o forno tubular forneça precisão, ele introduz limitações específicas que devem ser gerenciadas.

Escala vs. Precisão

A zona uniforme em um forno tubular é espacialmente limitada. Embora excelente para síntese de alta qualidade, o escalonamento desse processo para produção em massa geralmente resulta em gradientes térmicos que degradam a qualidade da estrutura núcleo-casca.

Sensibilidade ao Fluxo de Gás

A síntese é altamente sensível à taxa de fluxo de nitrogênio. Fluxo excessivo pode resfriar a superfície da amostra, enquanto fluxo insuficiente pode não eliminar os gases evoluídos, alterando potencialmente a estequiometria da redução.

Fazendo a Escolha Certa Para Seu Objetivo

A síntese bem-sucedida de Fe3O4@Fe-AC depende do ajuste dos parâmetros do forno para seus alvos de desempenho específicos.

- Se o seu foco principal é a Força Magnética: Priorize o controle rigoroso da atmosfera e a estabilidade precisa da temperatura para proteger o núcleo de Fe metálico da oxidação.

- Se o seu foco principal é a Área de Superfície (Porosidade): Concentre-se no tempo de imersão a 700 °C para permitir que a ativação por KOH desenvolva completamente o esqueleto de carbono sem colapsar os poros.

Em última análise, o forno tubular atua como um reator de precisão que força a evolução simultânea de porosidade e magnetismo em um único compósito estável.

Tabela Resumo:

| Componente do Processo | Papel na Síntese a 700 °C | Resultado Técnico |

|---|---|---|

| Carbonização | Pirólise de precursores de biomassa | Formação de estrutura de carbono estável |

| Ativação por KOH | Corrosão química da rede de carbono | Criação de esqueleto poroso de alta área superficial |

| Redução Graduada | Redução in-situ de sais de ferro | Formação de estruturas Fe (núcleo) @ Fe3O4 (casca) |

| Atmosfera de Nitrogênio | Proteção com gás inerte | Previne a combustão do carbono e a superoxidação |

| Uniformidade Térmica | Aquecimento consistente em toda a amostra | Garante tamanho de cristal e poros reproduzíveis |

Eleve Sua Síntese de Materiais com a Precisão KINTEK

Desbloqueie todo o potencial de seus materiais compósitos com as soluções térmicas líderes da indústria da KINTEK. Esteja você desenvolvendo Fe3O4@Fe-AC ou catalisadores avançados, nossos sistemas de fornos Tubulares, Mufla e a Vácuo fornecem os envelopes térmicos estáveis e o controle preciso da atmosfera essenciais para reações químicas complexas.

Por Que Escolher a KINTEK?

- P&D e Fabricação Especializadas: Projetados com precisão para distribuição térmica uniforme.

- Totalmente Personalizável: Sistemas sob medida para atender às suas necessidades exclusivas de laboratório ou escala piloto.

- Controle Avançado de Atmosfera: Gerenciamento de fluxo de gás de alta pureza para estequiometria de material perfeita.

Pronto para alcançar resultados superiores em sua pesquisa de alta temperatura? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de forno perfeita para o seu laboratório!

Guia Visual

Referências

- Ka Chun Li, Xijun Hu. Fe<sub>3</sub>O<sub>4</sub>@Fe Core–Shell Okara-Derived Activated Carbon for Superior Polysulfide Control in Lithium–Sulfur Batteries. DOI: 10.1021/acs.jpcc.5c02606

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Qual é a importância do programa de controle de temperatura em um forno tubular para cristais de KBaBi? Especialista em Crescimento Preciso

- Quais são as vantagens de usar um forno de tubo a vácuo para pirólise de biomassa? Otimizar o desempenho do eletrocatalisador

- Por que um forno de sinterização tubular requer controle preciso para catalisadores (RuIr)O2/C? Otimizar o desempenho do catalisador

- Como um Forno de Resistência Tubular facilita a pirólise da biomassa? Obtenha Produção de Biochar de Alta Pureza

- Qual o papel de um forno tubular horizontal na carbonização de pré-formas de SiC-C? Otimizar o Rendimento Estrutural do Material

- Como um forno tubular facilita a síntese de materiais de óxido em camadas para baterias de íon-sódio? Crescimento de Precisão

- Qual o papel do forno tubular a vácuo de alta temperatura na pirólise de SiC/SiC? Transformação Química Essencial

- Qual é o papel de um Forno Tubular na preparação de MoS2 ferromagnético? Domine a Engenharia de Defeitos e o Magnetismo