Um forno tubular funciona como um vaso térmico de precisão projetado para impulsionar as complexas reações de estado sólido necessárias para materiais de baterias de íon-sódio. Ao gerar um campo térmico altamente estável — frequentemente mantido a 800 °C por durações superiores a 20 horas — ele facilita a difusão atômica necessária para transformar precursores brutos em óxidos em camadas ordenados e de alto desempenho.

O forno tubular não é meramente uma fonte de calor; é um facilitador estrutural. Ao fornecer um ambiente controlado para a difusão de estado sólido, permite que os elementos constituintes se organizem nas arquiteturas específicas em camadas do tipo P2 que definem materiais catódicos cristalinos de alta qualidade.

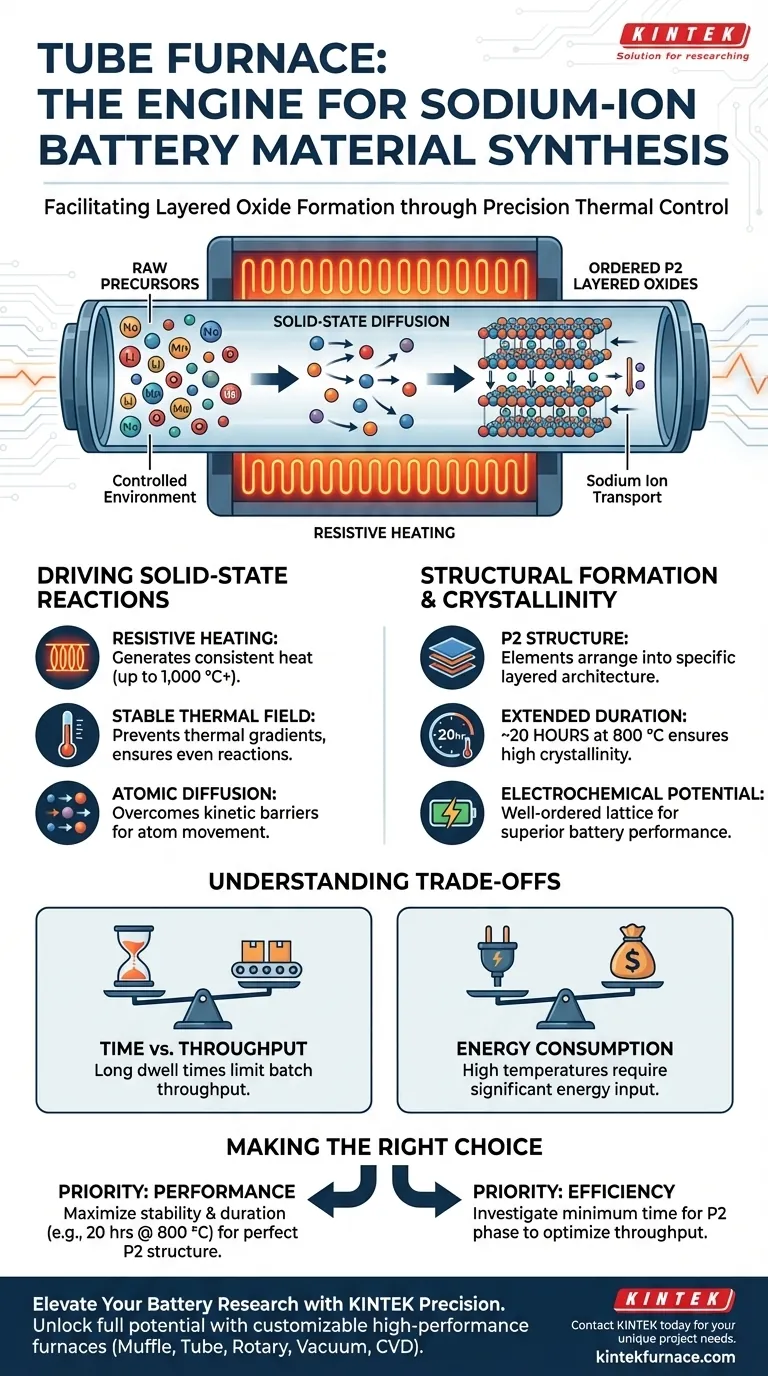

Impulsionando Reações de Estado Sólido

A Mecânica do Aquecimento

Um forno tubular opera usando elementos de aquecimento resistivo que circundam o tubo central. Esses elementos geram calor consistente, permitindo que a câmara interna atinja e mantenha temperaturas precisas que variam de algumas centenas de graus a mais de 1.000 °C.

Facilitando a Difusão Atômica

A síntese de óxidos em camadas, como o Óxido de Sódio-Lítio-Manganês (NLMO), depende fortemente da difusão de estado sólido. Este processo requer que os átomos se movam através de uma rede sólida para formar novos compostos, um mecanismo que é cineticamente lento à temperatura ambiente.

O Papel da Estabilidade Térmica

Para superar essas barreiras cinéticas, o forno fornece um campo térmico estável. Manter uma temperatura constante evita gradientes térmicos que poderiam levar a taxas de reação desiguais ou propriedades de material inconsistentes em todo o lote de amostras.

Formação Estrutural e Cristalinidade

Alcançando a Estrutura P2

O objetivo principal deste tratamento térmico é a organização estrutural. Sob essas condições térmicas específicas, os elementos se reorganizam em uma estrutura P2 ordenada, um arranjo de camadas específico crítico para o transporte de íons de sódio.

A Importância da Duração

O tempo é tão crítico quanto a temperatura. A referência principal observa que manter 800 °C por períodos prolongados, como 20 horas, é necessário. Essa duração garante que a reação crie um material com alta cristalinidade, em vez de um sólido amorfo ou mal ordenado.

Melhorando o Potencial Eletroquímico

A alta cristalinidade resultante desta síntese controlada está diretamente correlacionada ao desempenho do material. Uma rede cristalina bem ordenada permite um movimento mais eficiente dos íons de sódio, resultando em atividade eletroquímica superior na célula de bateria final.

Compreendendo os Compromissos

Tempo de Processamento vs. Vazão

O processo de síntese é inerentemente demorado. Dedicar um forno a um único lote por mais de 20 horas (excluindo tempos de rampa e resfriamento) limita a vazão imediata, tornando este um gargalo do processo em lote.

Consumo de Energia

Manter altas temperaturas (800 °C) por quase um dia inteiro requer um consumo significativo de energia. Este custo é necessário para alcançar a alta cristalinidade exigida para o desempenho de ponta da bateria, mas impacta a eficiência energética geral do processo de fabricação.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar sua estratégia de síntese, considere seus requisitos específicos de material:

- Se seu foco principal é o desempenho eletroquímico: Priorize a estabilidade e a duração do tratamento térmico (por exemplo, 20 horas a 800 °C) para maximizar a cristalinidade e garantir uma estrutura P2 perfeita.

- Se seu foco principal é a eficiência do processo: Investigue o tempo mínimo necessário para alcançar a fase P2, pois o aquecimento excessivo além do ponto de cristalização produz retornos decrescentes.

O forno tubular é o instrumento crítico para converter o potencial químico bruto na realidade estruturada e cristalina necessária para o armazenamento de energia moderno.

Tabela Resumo:

| Recurso | Papel na Síntese | Benefício para Materiais de Bateria |

|---|---|---|

| Campo Térmico Preciso | Mantém ambientes estáveis de 800 °C | Evita gradientes térmicos e reações desiguais |

| Tempo de Permanência Prolongado | Mais de 20 horas de aquecimento contínuo | Garante alta cristalinidade e difusão atômica completa |

| Aquecimento Resistivo | Distribuição de energia controlada | Transformação de alta pureza de precursores brutos |

| Controle Estrutural | Facilita a estratificação do tipo P2 | Otimiza o transporte de íons de sódio e a atividade eletroquímica |

Eleve Sua Pesquisa de Baterias com a Precisão KINTEK

Desbloqueie todo o potencial de seus materiais de armazenamento de energia com as soluções térmicas líderes da indústria da KINTEK. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece sistemas de Mufla, Tubo, Rotativo, Vácuo e CVD de alto desempenho, todos totalmente personalizáveis para atender às demandas rigorosas da síntese de baterias de íon-sódio. Esteja você otimizando óxidos em camadas do tipo P2 ou desenvolvendo estruturas cristalinas de próxima geração, nossos fornos fornecem a estabilidade e o controle que seu laboratório exige.

Pronto para alcançar cristalinidade superior do material? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades exclusivas de projeto.

Guia Visual

Referências

- Junhua Zhou, Mark H. Rümmeli. Titanium Substitution Facilitating Oxygen and Manganese Redox in Sodium Layered Oxide Cathode. DOI: 10.1002/admi.202400190

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Por que os fornos tubulares de alta temperatura são importantes para uso industrial e científico? Desbloqueie a Precisão no Processamento de Materiais

- Quais são as desvantagens de um forno tubular? Principais limitações para uso industrial e laboratorial

- Qual é a função básica de um forno tubular de alta temperatura?Aquecimento de precisão para materiais avançados

- Qual é a função de um forno tubular de alta temperatura na síntese de SPC-Fe? Domine a Produção de Carbono Grafítico

- Quais recursos especiais o forno de tubo de quartzo oferece para o manuseio de amostras? Desbloqueie a Visibilidade e a Pureza em Processos de Alta Temperatura

- Quais condições experimentais essenciais um forno tubular horizontal de alta temperatura fornece para a medição da volatilização do cromo?

- Qual é o princípio de funcionamento de um forno tubular a vácuo? Domine o Processamento Preciso em Altas Temperaturas

- Que tipos de gases podem ser introduzidos no forno tubular de 3 zonas? Otimize Seu Processo com a Atmosfera Certa