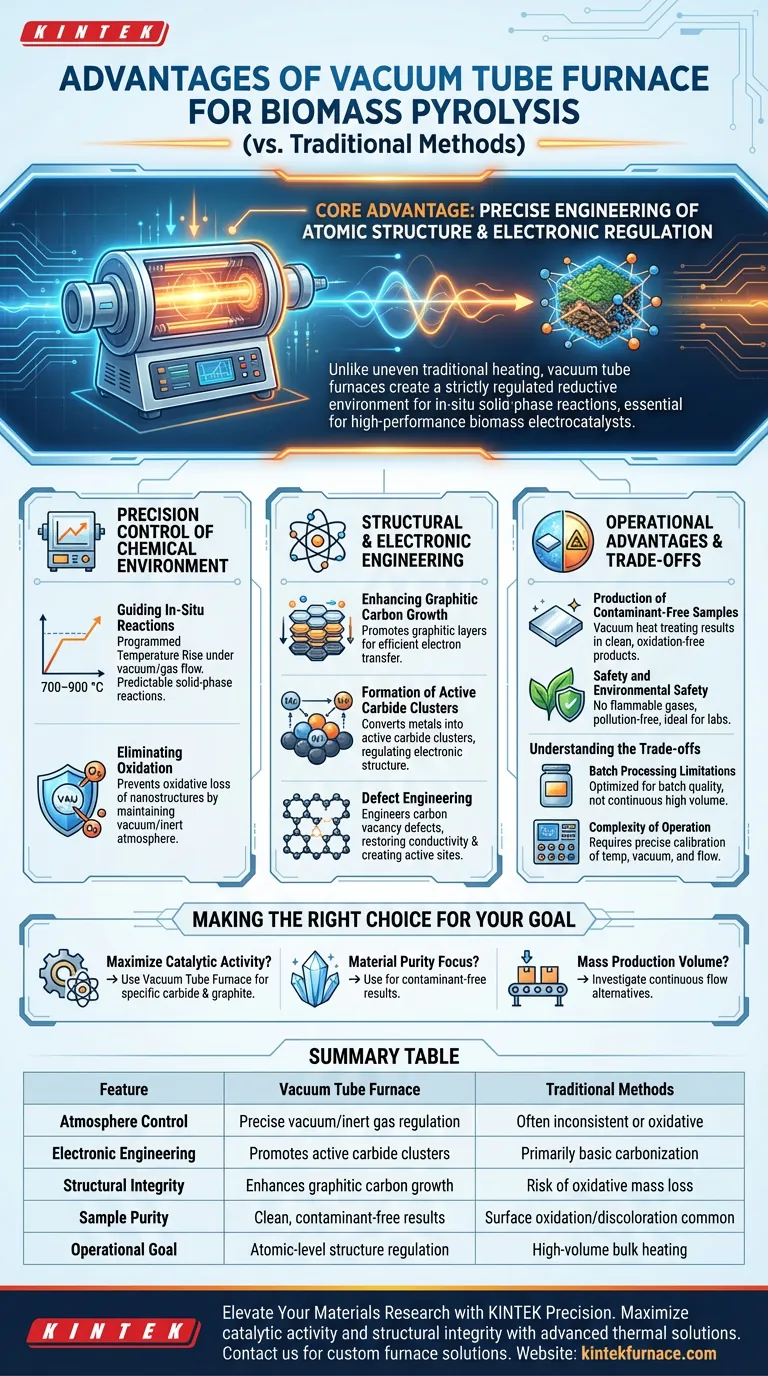

A principal vantagem de usar um forno de tubo a vácuo é sua capacidade de projetar com precisão a estrutura atômica do eletrocatalisador. Ao contrário dos métodos de aquecimento tradicionais, que podem sofrer com controle de atmosfera desigual, um forno de tubo a vácuo cria um ambiente redutor estritamente regulado. Isso permite direcionar reações em fase sólida in situ entre fontes de carbono e íons metálicos, um processo essencial para aplicações de biomassa de alto desempenho.

O valor central desta tecnologia não é apenas o calor, mas a regulação da estrutura eletrônica. Enquanto os fornos padrão simplesmente carbonizam o material, um forno de tubo a vácuo permite a conversão específica de metais em aglomerados de carbonetos ativos e promove o crescimento de carbono grafítico, que são difíceis de alcançar com métodos convencionais.

Controle de Precisão do Ambiente Químico

Orientando Reações In Situ

O aquecimento tradicional geralmente carece da precisão atmosférica necessária para sínteses complexas. Um forno de tubo a vácuo permite uma subida programada de temperatura (geralmente 700–900 °C) sob vácuo específico ou fluxo de gás. Este ambiente controlado garante que as fontes de carbono e os íons metálicos reajam previsivelmente na fase sólida.

Eliminando a Oxidação

O oxigênio é o inimigo da síntese redutora precisa. Ao manter um vácuo ou atmosfera inerte, este equipamento evita a perda oxidativa de nanotubos de carbono e outras nanoestruturas delicadas. Isso garante que o material retenha sua massa e integridade estrutural pretendidas, em vez de queimar na atmosfera.

Engenharia Estrutural e Eletrônica

Aprimorando o Crescimento de Carbono Grafítico

Para que um eletrocatalisador funcione, ele precisa de excelente condutividade elétrica. As condições específicas fornecidas por um forno de tubo a vácuo promovem o crescimento de camadas de carbono grafítico. Essa grafitização é fundamental para garantir a transferência eficiente de elétrons durante os processos catalíticos.

Formação de Aglomerados de Carbonetos Ativos

A referência primária destaca uma vantagem distinta: a conversão de componentes metálicos em aglomerados de carbonetos específicos. Este processo regula efetivamente a estrutura eletrônica do material. Métodos térmicos tradicionais muitas vezes falham em alcançar esse nível de especificidade química, levando a óxidos metálicos menos ativos em vez dos carbonetos desejados.

Engenharia de Defeitos

Além da carbonização básica, esses fornos permitem a engenharia de defeitos de vacância de carbono. Ao remover grupos funcionais específicos contendo oxigênio, o processo restaura a condutividade elétrica e cria sítios ativos que melhoram a cinética de adsorção e a sensibilidade.

Vantagens Operacionais

Produção de Amostras Livres de Contaminantes

O tratamento térmico a vácuo resulta em produtos limpos e brilhantes livres de oxidação superficial ou descoloração. Como o processo ocorre em um ambiente livre de oxigênio e contaminantes, a limpeza pós-processamento é frequentemente eliminada, agregando valor ao componente final.

Segurança e Segurança Ambiental

Comparados a métodos que envolvem chamas abertas ou subprodutos de gases perigosos, os fornos de tubo a vácuo são notavelmente mais seguros. Geralmente não envolvem gases inflamáveis e são livres de poluição, tornando-os ideais para ambientes de laboratório onde os riscos à saúde devem ser minimizados.

Compreendendo as Compensações

Limitações de Processamento em Lote

Embora excelentes para precisão, os fornos de tubo a vácuo são tipicamente ferramentas de processamento em lote. Eles podem não corresponder ao rendimento contínuo de alto volume de fornos rotativos industriais ou fornos de esteira, potencialmente atuando como um gargalo na fabricação em larga escala.

Complexidade de Operação

Alcançar a "subida programada de temperatura" precisa e manter níveis de vácuo específicos requer calibração mais complexa do que um forno mufla padrão. O operador deve equilibrar cuidadosamente o fluxo de gás, a pressão e as taxas de rampa para evitar choque térmico ou reações incompletas.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se um forno de tubo a vácuo é a ferramenta certa para o seu projeto específico de pirólise de biomassa, considere seus objetivos finais:

- Se o seu foco principal é maximizar a atividade catalítica: Use um forno de tubo a vácuo para garantir a formação de aglomerados de carbonetos metálicos específicos e camadas grafíticas que definem alto desempenho.

- Se o seu foco principal é a pureza do material: Escolha este método para eliminar defeitos induzidos por oxigênio e contaminantes de superfície que poderiam interferir nas leituras eletroquímicas.

- Se o seu foco principal é o volume de produção em massa: Você pode precisar investigar se o controle preciso da atmosfera pode ser replicado em um forno de fluxo contínuo, pois o forno de tubo é otimizado para qualidade de lote em vez de quantidade.

Em última análise, o forno de tubo a vácuo é a escolha superior quando a definição da estrutura eletrônica do material é mais crítica do que a simples velocidade de carbonização.

Tabela Resumo:

| Recurso | Forno de Tubo a Vácuo | Métodos Tradicionais |

|---|---|---|

| Controle de Atmosfera | Regulação precisa de vácuo/gás inerte | Frequentemente inconsistente ou oxidativo |

| Engenharia Eletrônica | Promove aglomerados de carbonetos ativos | Principalmente carbonização básica |

| Integridade Estrutural | Aprimora o crescimento de carbono grafítico | Risco de perda de massa oxidativa |

| Pureza da Amostra | Resultados limpos e livres de contaminantes | Oxidação superficial/descoloração comum |

| Objetivo Operacional | Regulação da estrutura em nível atômico | Aquecimento em massa de alto volume |

Eleve sua Pesquisa de Materiais com Precisão KINTEK

Maximize a atividade catalítica e a integridade estrutural de seus materiais à base de biomassa com as soluções térmicas avançadas da KINTEK. Apoiados por P&D e fabricação especializados, fornecemos sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho projetados para atender às demandas rigorosas dos ambientes de laboratório modernos.

Se você precisa projetar aglomerados de carbonetos específicos ou otimizar a densidade de defeitos, nossos fornos personalizáveis garantem o controle preciso de temperatura e atmosfera necessário para seus objetivos de pesquisa exclusivos.

Pronto para obter resultados superiores de tratamento térmico? Entre em contato conosco hoje mesmo para encontrar sua solução de forno personalizada!

Guia Visual

Referências

- Chengyu Zhang, Zhisheng Yu. Electronic configuration regulation of single-atomic Mn sites mediated by Mo/Mn clusters for an efficient hydrogen evolution reaction. DOI: 10.1039/d3sc06053e

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual é o uso de um forno de tubo de quartzo? Para Processamento de Materiais Observável e de Alta Pureza

- O que é um forno de três zonas? A chave para uma uniformidade de temperatura superior

- Como a faixa de temperatura de trabalho afeta a escolha de um forno tubular vertical? Otimize o Desempenho e o Orçamento do Seu Laboratório

- Como um forno tubular de alta temperatura facilita a difusão por fusão de enxofre? Aquecimento de Precisão para Cátodos PCFC/S

- Por que um forno tubular com múltiplas zonas é necessário para a selenização de MoSe2? Alcance o Controle Preciso de Gradiente

- Para que é projetado um forno elétrico horizontal? Alcançar Processamento Térmico Preciso em Ambientes Controlados

- Qual é a diferença entre um forno mufla e um forno tubular? Escolha a ferramenta de alta temperatura certa

- Qual o papel de um forno tubular de alta temperatura na expansão de poros de grafeno poroso? Engenharia de Materiais Especializada