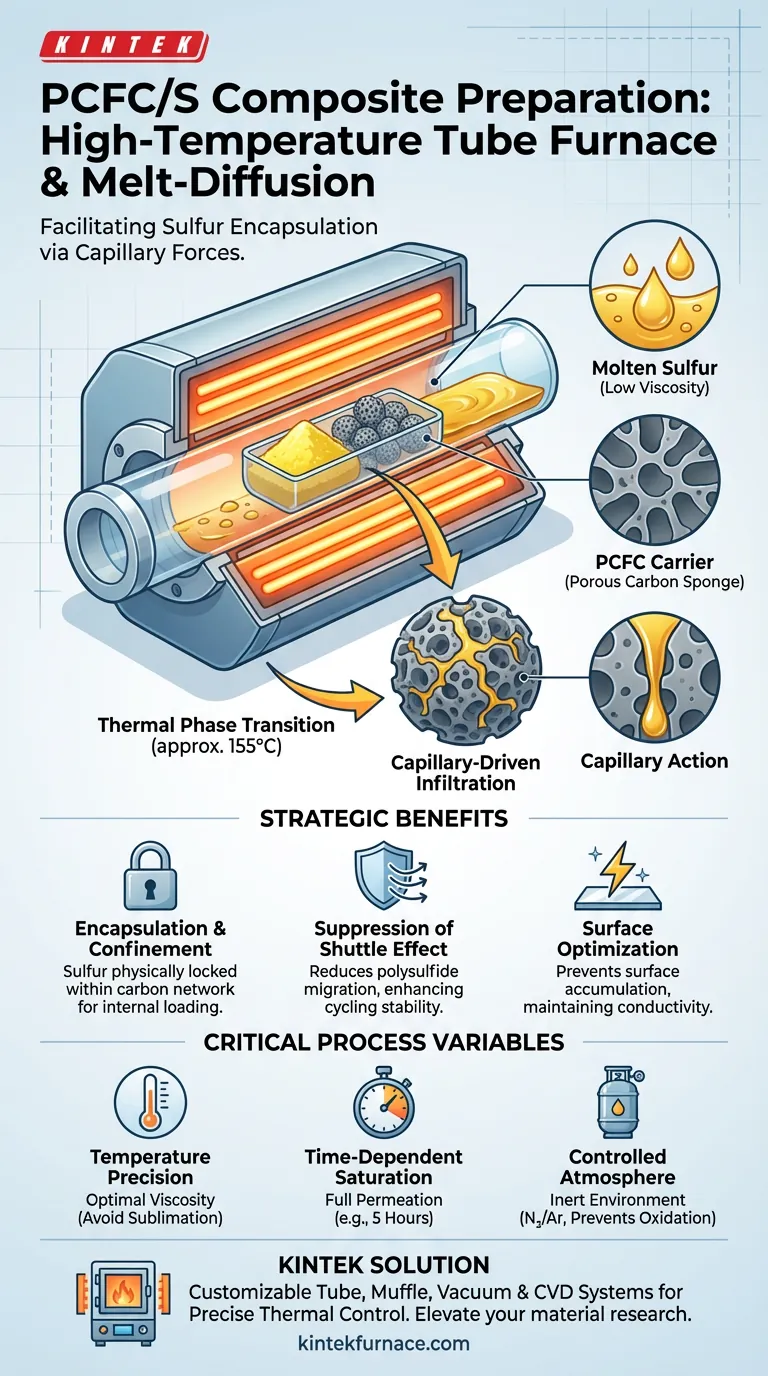

A principal função de um forno tubular de alta temperatura neste contexto é criar um ambiente térmico precisamente controlado que aquece o enxofre acima do seu ponto de fusão, tipicamente em torno de 155 °C.

Neste estado fundido, o enxofre líquido cria baixa viscosidade, permitindo que forças capilares o atraiam profundamente para a estrutura porosa do portador de Carbono Poroso (PCFC). Isso resulta no encapsulamento uniforme do enxofre dentro do esqueleto de carbono, em vez de apenas assentar na superfície.

Insight Principal: O forno tubular não derrete simplesmente o enxofre; ele facilita uma interação física onde o portador de carbono atua como uma esponja. Este confinamento físico é o mecanismo essencial para suprimir o "efeito shuttle" e garantir a estabilidade eletroquímica das baterias de Lítio-Enxofre.

A Mecânica da Difusão por Fusão

Transição de Fase Térmica

O forno tubular deve manter uma temperatura de aproximadamente 155 °C. Neste patamar térmico específico, o enxofre transita de uma fase sólida para líquida com viscosidade ideal para infiltração.

Infiltração Impulsionada por Capilaridade

Uma vez fundido, o enxofre não reveste espontaneamente o carbono. Em vez disso, a estrutura de poros altamente desenvolvida do PCFC cria pressão capilar.

Essa pressão suga ativamente o enxofre líquido para os microporos e mesoporos internos da matriz de carbono.

Atmosfera Controlada

Embora o calor seja o motor, o forno tubular também fornece um ambiente selado.

Isso permite que o processo ocorra sob atmosfera inerte (geralmente utilizando nitrogênio ou argônio), impedindo que o enxofre reaja com oxigênio ou umidade durante o longo período de aquecimento (frequentemente até 5 horas).

Benefícios Estratégicos para Compósitos PCFC/S

Encapsulamento e Confinamento

O objetivo principal deste processo é a carga interna.

Ao impulsionar o enxofre para os poros internos, o forno garante que o enxofre seja fisicamente confinado dentro da rede condutora de carbono.

Supressão do Efeito Shuttle

Um dos maiores desafios nas baterias de Lítio-Enxofre é o "efeito shuttle", onde polissulfetos se dissolvem e migram, causando perda de capacidade.

A difusão por fusão trava o enxofre dentro dos poros do PCFC, reduzindo significativamente essa migração e melhorando a estabilidade do ciclo.

Otimização da Superfície

A difusão por fusão adequada impede o acúmulo superficial.

Se o enxofre solidificar na parte externa da partícula de carbono, ele bloqueia o transporte de íons e reduz a condutividade. O forno tubular garante que a superfície externa permaneça condutora enquanto o enxofre ativo é armazenado internamente.

Variáveis Críticas do Processo

Precisão da Temperatura

O controle é fundamental. Se a temperatura for muito baixa, o enxofre permanece sólido ou muito viscoso para penetrar nos poros.

Se a temperatura flutuar significativamente acima do alvo, você corre o risco de sublimação ou vaporização excessiva do enxofre, levando à perda de material ativo e a razões de carga inconsistentes.

Saturação Dependente do Tempo

A infiltração não é instantânea.

O forno deve manter a temperatura alvo por um período específico (por exemplo, 5 horas) para permitir tempo suficiente para que o enxofre permeie completamente os poros mais profundos da estrutura de carbono.

Fazendo a Escolha Certa para o Seu Objetivo

Ao configurar seus perfis de forno tubular para a preparação de PCFC/S, considere seus alvos eletroquímicos específicos:

- Se o seu foco principal é maximizar a densidade de energia: Priorize tempos de permanência estendidos para garantir que o volume máximo possível de enxofre seja atraído para o volume interno dos poros.

- Se o seu foco principal é a vida útil do ciclo (estabilidade): Garanta controle rigoroso da atmosfera inerte para evitar a formação de impurezas que poderiam degradar o confinamento protetor da casca de carbono.

O sucesso neste processo depende da utilização do forno tubular não apenas como aquecedor, mas como uma ferramenta para alavancar a física capilar para uma integração perfeita de materiais.

Tabela Resumo:

| Fase do Processo | Mecanismo Chave | Papel do Forno Tubular |

|---|---|---|

| Transição Térmica | Fase Sólida para Líquida | Mantém 155°C para viscosidade ideal do enxofre |

| Infiltração | Sucção Impulsionada por Capilaridade | Fornece calor constante para impulsionar o enxofre para microporos |

| Controle de Atmosfera | Proteção com Gás Inerte | Previne oxidação e garante pureza química |

| Encapsulamento | Confinamento Físico | Garante carga interna uniforme e condutividade superficial |

Eleve Sua Pesquisa de Materiais com a KINTEK

O controle térmico preciso é a diferença entre revestimento superficial e verdadeiro encapsulamento de poros. A KINTEK fornece sistemas líderes na indústria de Forno Tubular, Mufla, a Vácuo e CVD projetados para atender às rigorosas demandas da síntese de materiais de bateria.

Apoiados por P&D e fabricação especializados, nossos fornos de alta temperatura são totalmente personalizáveis às suas necessidades específicas de pesquisa – garantindo resultados consistentes e de alto desempenho para compósitos PCFC/S e além.

Pronto para otimizar seu processo de difusão por fusão? Entre em contato com nossos especialistas técnicos hoje mesmo para uma solução personalizada.

Guia Visual

Referências

- Ying Liu, Jou‐Hyeon Ahn. Redox‐Active Interlayer with Gradient Adsorption and Catalytic Conversion Functionality for High‐Sulfur‐Loading Lithium‐Sulfur Batteries. DOI: 10.1002/sstr.202500178

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais vantagens estruturais os fornos de tubo a vácuo oferecem? Alcance Pureza e Precisão no Processamento de Materiais

- Que benefícios ambientais proporcionam os fornos tubulares?Soluções de aquecimento sustentáveis para a indústria

- Como o forno de tubo de quartzo minimiza a perda de calor? Isolamento duplo para eficiência energética

- Como um forno de tubo de vácuo contribui para o recozimento de ligas amorfas de FePC? Controle Preciso da Microestrutura

- Qual é a função principal de um forno tubular para fitas REBCO? Encontre Limiares Críticos de 175°C

- Quais são as principais características de um forno de tubo a vácuo? Domine o Processamento de Altas Temperaturas com Controle de Precisão

- Por que são necessários tubos de quartzo selados para a síntese de TMDs? Garanta o crescimento puro de MoS2 e WS2

- Quais são os benefícios de um forno tubular horizontal? Alcance Controle Térmico Preciso e Versatilidade