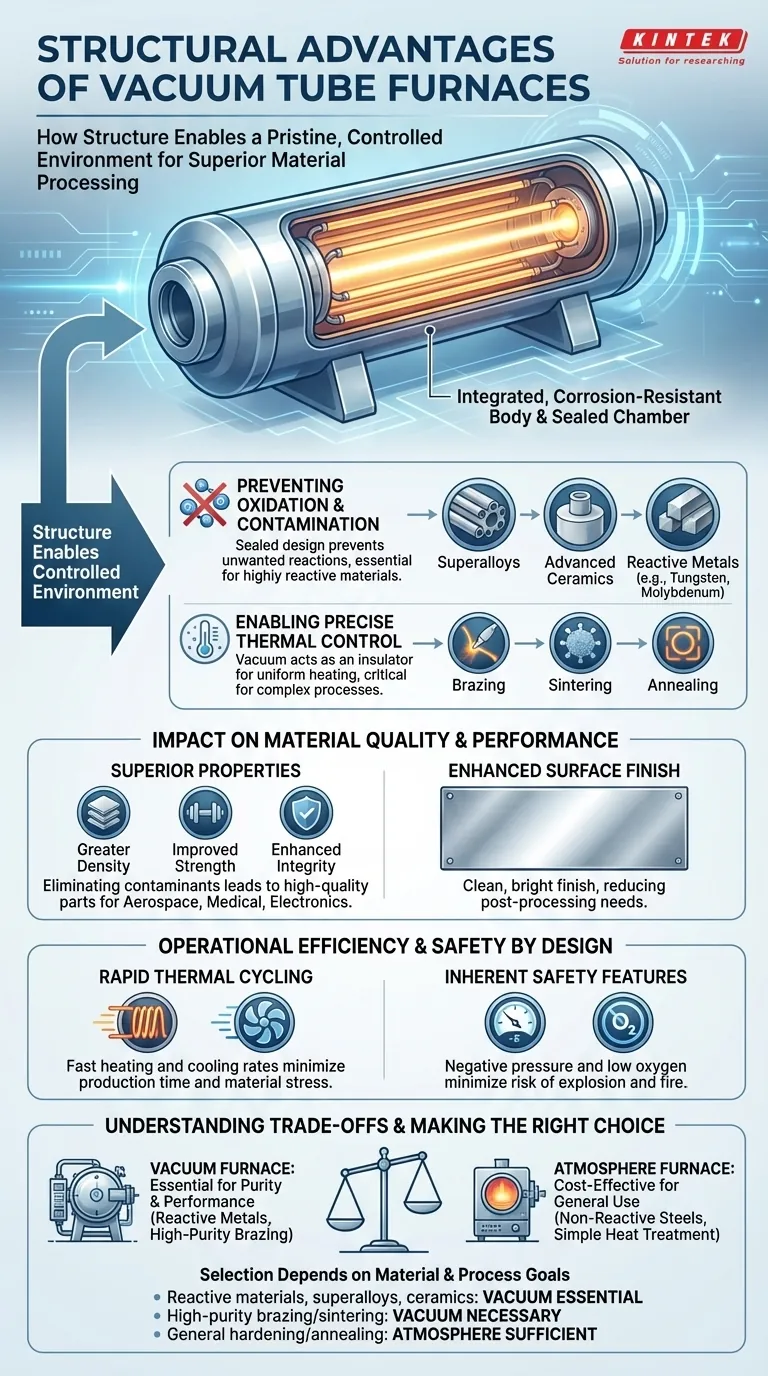

Estruturalmente, um forno de tubo a vácuo é definido pelo seu corpo compacto e integrado, construído com materiais de alta qualidade e resistentes à corrosão. Estas escolhas de design criam um sistema selado e durável que é leve, resistente à vibração e projetado para uma longa vida útil com contaminação mínima.

A principal vantagem da estrutura de um forno a vácuo não é a sua forma física, mas a sua função: criar e manter um vácuo imaculado e controlado. Este ambiente é o que permite um processamento de material superior ao eliminar a contaminação atmosférica e possibilitar um controle térmico preciso.

Como a Estrutura Permite um Ambiente Controlado

A função primária da construção física do forno é facilitar uma câmara de processamento estável e livre de ar. Este ambiente único é a fonte das suas principais vantagens.

Prevenção de Oxidação e Contaminação

O corpo selado e integrado permite a remoção completa do ar. Operar neste vácuo previne reações químicas indesejadas, como a oxidação, que de outra forma degradariam a peça de trabalho a altas temperaturas.

Isso torna o forno essencial para o processamento de materiais altamente reativos ou de alto desempenho, como superligas, cerâmicas avançadas e metais reativos, como tungstênio e molibdênio.

Possibilitando Controle Térmico Preciso

O próprio ambiente de vácuo atua como um excelente isolante, o que, combinado com elementos de aquecimento avançados, permite um controle de temperatura extremamente preciso e uniforme.

Esta precisão é fundamental para processos complexos como brasagem, sinterização e recozimento, onde até mesmo pequenos desvios de temperatura podem comprometer a integridade do produto final.

O Impacto na Qualidade e Desempenho do Material

O ambiente controlado criado pela estrutura do forno traduz-se diretamente em produtos finais de maior qualidade com características físicas superiores.

Propriedades Superiores do Material

Ao eliminar contaminantes e garantir um aquecimento uniforme, o processamento a vácuo resulta em peças acabadas com maior densidade, resistência aprimorada e integridade estrutural aumentada. Este é um requisito inegociável para componentes usados em aeroespacial, médico e eletrônica avançada.

Acabamento de Superfície Aprimorado

Sem o risco de oxidação, os materiais saem do forno com um acabamento superficial limpo e brilhante. Isso geralmente reduz ou elimina a necessidade de etapas pós-processamento, como limpeza química ou polimento, economizando tempo e recursos.

Eficiência Operacional e Segurança por Design

A estrutura do forno também é otimizada para eficiência de produção e segurança do operador, diferenciando-o dos fornos convencionais baseados em atmosfera.

Ciclos Térmicos Rápidos

Muitos fornos a vácuo são projetados para altas taxas de aquecimento para minimizar o tempo de produção. Crucialmente, eles também incorporam capacidades de resfriamento rápido, o que pode reduzir o estresse interno e prevenir a deformação do material.

Recursos de Segurança Inerentes

Operar sob pressão negativa elimina inerentemente o risco de explosão que pode existir em sistemas de pressão positiva.

Além disso, o baixo teor de oxigênio extremamente baixo dentro da câmara de vácuo minimiza o risco de incêndio, tornando-o uma tecnologia fundamentalmente mais segura em comparação com muitos fornos de aquecimento convencionais.

Compreendendo as Compensações

Embora poderosos, a natureza especializada de um forno a vácuo introduz considerações específicas que devem ser ponderadas em relação aos seus benefícios.

Não é uma Solução Universal

Esses fornos são construídos especificamente para processos onde a contaminação atmosférica é um ponto crítico de falha. Para tratamentos térmicos simples em materiais comuns que não são sensíveis à oxidação, um forno a atmosfera menos complexo e mais barato pode ser mais apropriado.

Tempo de Ciclo do Processo

Embora as taxas de aquecimento e resfriamento sejam rápidas, atingir um vácuo profundo pode adicionar tempo ao início de cada ciclo. Esse tempo de "bombeamento" deve ser considerado no planejamento geral da produção, especialmente para aplicações de alto rendimento.

Complexidade de Manutenção

Os sistemas necessários para criar e manter um alto vácuo, incluindo bombas, vedações e medidores, exigem manutenção especializada. A integridade das vedações e da câmara do forno é primordial e exige manutenção rigorosa.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do forno certo depende inteiramente dos seus requisitos de material e objetivos de processo.

- Se o seu foco principal é o processamento de metais reativos, superligas ou cerâmicas avançadas: Um forno a vácuo é essencial para prevenir contaminação e alcançar as propriedades do material necessárias.

- Se o seu foco principal é brasagem ou sinterização de alta pureza: O ambiente limpo e controlado de um forno a vácuo é necessário para garantir juntas fortes e sem vazios e consolidação de peças.

- Se o seu foco principal é endurecimento ou recozimento de propósito geral de aços não reativos: Um forno a atmosfera convencional é frequentemente uma solução mais econômica e operacionalmente mais simples.

Em última análise, escolher um forno a vácuo é uma decisão estratégica para priorizar a pureza e o desempenho do material acima de tudo.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Previne a Oxidação | O design selado remove o ar, eliminando a contaminação para materiais reativos como superligas e cerâmicas. |

| Permite Controle Térmico Preciso | O ambiente de vácuo atua como um isolante, permitindo aquecimento uniforme para processos como brasagem e recozimento. |

| Melhora a Qualidade do Material | Resulta em maior densidade, resistência e acabamentos de superfície limpos, reduzindo a necessidade de pós-processamento. |

| Aumenta a Segurança | A pressão negativa reduz os riscos de explosão e incêndio em comparação com fornos convencionais. |

| Suporta Ciclos Rápidos | Altas taxas de aquecimento e resfriamento minimizam o tempo de produção e o estresse do material. |

Eleve seu processamento de materiais com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de tubo a vácuo confiáveis, fornos mufla, fornos de tubo, fornos rotativos e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos para pureza, precisão e desempenho superiores. Entre em contato conosco hoje para discutir como nossos fornos podem otimizar seus processos e entregar resultados excepcionais!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão