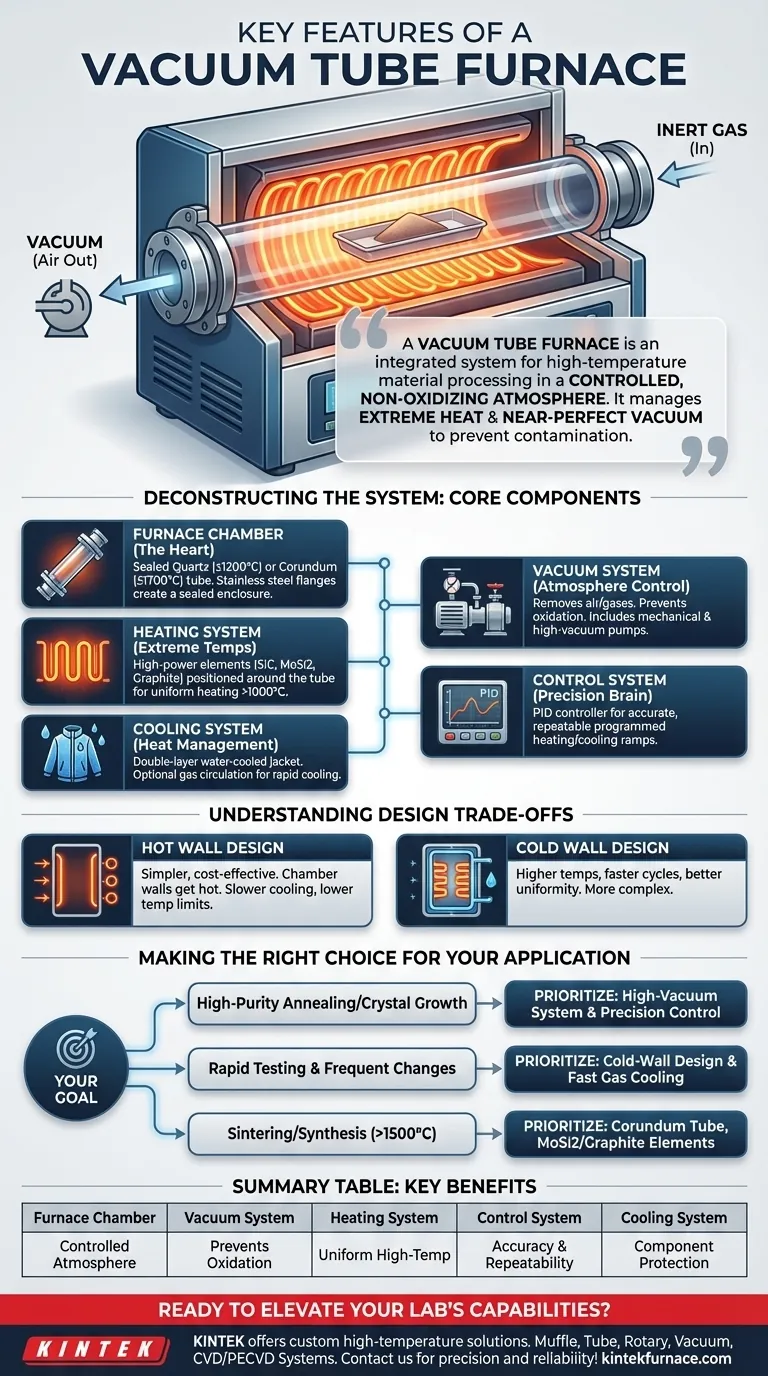

Em sua essência, um forno de tubo a vácuo é um sistema integrado projetado para o processamento de materiais em alta temperatura em uma atmosfera controlada e não oxidante. Suas principais características incluem um tubo de processamento selado, um sistema de bomba de vácuo para remover o ar, um sistema de aquecimento de alta potência capaz de exceder 1000°C e um sistema de controle preciso para gerenciar temperatura e pressão.

Um forno de tubo a vácuo não é meramente um forno de alta temperatura. Seu valor principal reside na capacidade de criar um ambiente altamente controlado, gerenciando simultaneamente calor extremo e um vácuo quase perfeito para prevenir contaminação e reações químicas indesejadas durante o processamento do material.

Desvendando o Sistema: Os Componentes Centrais

Para realmente entender um forno de tubo a vácuo, você deve vê-lo como uma coleção de sistemas interdependentes trabalhando em conjunto. Cada componente desempenha um papel crítico na obtenção do ambiente de processamento final.

A Câmara do Forno (O Coração da Operação)

A área de trabalho central consiste em um tubo de alta pureza, tipicamente feito de quartzo para temperaturas de até ~1200°C ou corindo (alumina) para temperaturas mais altas de até ~1700°C.

Este tubo é selado em ambas as extremidades com flanges de aço inoxidável. Este invólucro selado é o que permite a evacuação do ar e a introdução de gases inertes, criando a atmosfera controlada que é o principal propósito do forno.

O Sistema de Vácuo (Controlando a Atmosfera)

Este sistema é responsável por remover o ar e outros gases do tubo do forno antes e durante o processo de aquecimento. Ele previne a oxidação e outras reações indesejadas em altas temperaturas.

Um sistema típico inclui uma ou mais bombas de vácuo (por exemplo, bombas rotativas de palhetas mecânicas para vácuo grosseiro, e bombas moleculares ou de difusão para alto vácuo) e válvulas para controlar o fluxo.

O Sistema de Aquecimento (Atingindo Temperaturas Extremas)

Este sistema gera o calor intenso necessário para o processamento. Os elementos de aquecimento são posicionados ao redor da parte externa do tubo de processo.

Elementos de aquecimento comuns incluem fio de resistência, carbeto de silício (SiC), dissiliceto de molibdênio (MoSi2) ou grafite, dependendo da temperatura máxima exigida. O design garante aquecimento uniforme ao longo do comprimento do tubo.

O Sistema de Controle (Garantindo Precisão e Repetibilidade)

Este é o cérebro do forno. Um controlador de temperatura (frequentemente usando um algoritmo PID) lê dados de um termopar e ajusta precisamente a energia fornecida aos elementos de aquecimento.

Este sistema é responsável por executar rampas programadas de aquecimento e resfriamento, garantindo que o processo seja tanto preciso quanto repetível — um fator crítico em ambientes de pesquisa e produção.

O Sistema de Resfriamento (Gerenciando o Calor)

Um sistema de resfriamento robusto é essencial para proteger os componentes do forno e as vedações de vácuo das temperaturas extremas.

A maioria dos fornos utiliza uma camisa de aço de dupla camada com jaqueta de resfriamento a água. Para resfriamento rápido do material processado, alguns fornos também incorporam um sistema para circulação de gás inerte.

Compreendendo os Principais Trade-offs de Design

Escolher ou operar um forno de tubo a vácuo envolve equilibrar prioridades concorrentes. As duas filosofias de design fundamentais têm implicações significativas para o desempenho e uso.

Designs de Parede Quente vs. Parede Fria

Um forno de parede quente posiciona os elementos de aquecimento fora da câmara de vácuo. Este é um design mais simples, muitas vezes mais econômico, mas a câmara de vácuo em si fica quente, limitando a temperatura máxima e retardando as taxas de resfriamento.

Um forno de parede fria posiciona os elementos de aquecimento *dentro* da câmara de vácuo, com uma parede do vaso resfriada a água. Este design permite temperaturas operacionais muito mais altas, ciclos de aquecimento e resfriamento mais rápidos e melhor uniformidade de temperatura.

Limitações de Material e Temperatura

A temperatura máxima de operação do forno é ditada pelo seu elo mais fraco. O material do tubo (quartzo vs. corindo), o tipo de elemento de aquecimento e os materiais de isolamento (por exemplo, fibra cerâmica vs. feltro de carbono) têm limites de temperatura específicos que devem ser respeitados.

Segurança e Manutenção

Estas não são características, mas realidades operacionais. Intertravamentos de segurança para proteção contra sobretemperatura e pressão da água de resfriamento são inegociáveis. A manutenção regular da bomba de vácuo e das gaxetas de vedação é fundamental para um desempenho consistente e para prevenir falhas dispendiosas.

Fazendo a Escolha Certa para Sua Aplicação

Seu objetivo específico determina quais recursos você deve priorizar.

- Se seu foco principal for recozimento de alta pureza ou crescimento de cristais: Priorize a qualidade do sistema de vácuo (capacidade de alto vácuo) e a precisão do controle de temperatura para máxima uniformidade.

- Se seu foco principal for teste rápido de materiais e trocas frequentes de amostras: Priorize um design de parede fria com um sistema de resfriamento a gás rápido para minimizar os tempos de ciclo.

- Se seu foco principal for sinterização ou síntese em temperaturas extremas (>1500°C): Priorize um forno com tubo de corindo, elementos de aquecimento de alta temperatura apropriados (como MoSi2 ou grafite) e isolamento robusto.

Compreender estes sistemas interconectados permite que você controle o ambiente de processamento do seu material com precisão e intenção.

Tabela de Resumo:

| Componente | Características Principais | Benefícios |

|---|---|---|

| Câmara do Forno | Tubo selado de quartzo ou corindo com flanges de aço inoxidável | Cria uma atmosfera controlada e não oxidante para pureza |

| Sistema de Vácuo | Bombas de vácuo (por exemplo, mecânicas, moleculares) e válvulas | Previne oxidação e reações indesejadas |

| Sistema de Aquecimento | Elementos como SiC, MoSi2, grafite; temperaturas >1000°C | Permite processamento uniforme em alta temperatura |

| Sistema de Controle | Controladores de temperatura PID com rampas programadas | Garante precisão e repetibilidade nos experimentos |

| Sistema de Resfriamento | Jaquetas resfriadas a água ou circulação de gás | Protege componentes e permite resfriamento rápido |

Pronto para elevar as capacidades do seu laboratório com um forno de tubo a vácuo personalizado? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, de Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, com profunda personalização para atender a requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como podemos aprimorar seu processamento de materiais com precisão e confiabilidade!

Guia Visual

Produtos relacionados

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é a função principal de um tubo de quartzo selado a vácuo no crescimento de MnBi2Te4? Garante a Síntese de Cristais de Alta Pureza

- Que papel desempenham os fornos tubulares na produção de semicondutores e baterias? Desvende a Precisão no Processamento de Alta Temperatura

- Que materiais são utilizados para os tubos num forno tubular de alta temperatura?Escolhas chave para um desempenho ótimo

- Qual é a função principal dos tubos selados de quartzo de alta pureza? Domine a Síntese de Ligas Sb-Te com Isolamento de Precisão

- Para que aplicações industriais e de pesquisa são utilizados os fornos tubulares? Descubra Soluções Precisas de Processamento Térmico