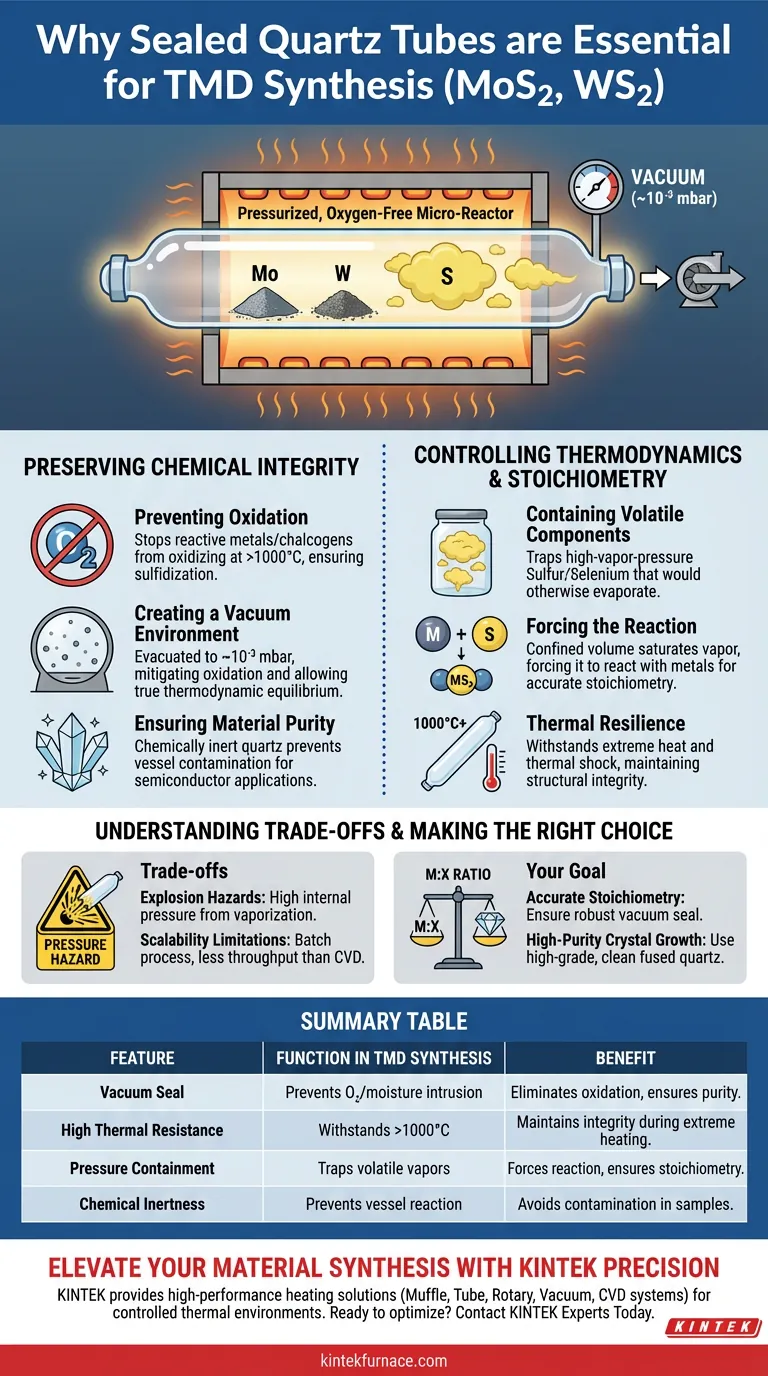

Tubos de quartzo selados são estritamente necessários para a síntese de Di-haletos Metálicos de Transição (TMDs) para criar um microambiente pressurizado e livre de oxigênio, capaz de suportar calor extremo. Eles servem ao duplo propósito de isolar materiais reativos da oxidação atmosférica e conter fisicamente elementos voláteis como o enxofre para garantir que a reação química correta ocorra.

A síntese de MoS2 e WS2 depende de estequiometria precisa e pureza extrema. Um vaso de quartzo selado atua como um micro-reator fechado que mantém uma pressão de vácuo específica, ao mesmo tempo em que previne a evaporação de reagentes essenciais e a intrusão de contaminantes.

Preservando a Integridade Química

Prevenindo a Oxidação

Em temperaturas de reação frequentemente superiores a 1000 °C, metais de transição e calcogênios são altamente reativos ao oxigênio. Mesmo quantidades mínimas de ar farão com que as matérias-primas se oxidem em vez de sulfurarem, arruinando a amostra.

Criando um Ambiente de Vácuo

Para mitigar a oxidação, o tubo de quartzo é evacuado para um alto vácuo, tipicamente em torno de 10⁻³ mbar. Isso cria um ambiente imaculado onde os dados de fronteira de fase refletem o verdadeiro equilíbrio termodinâmico da liga, não uma reação com gases atmosféricos.

Garantindo a Pureza do Material

O quartzo fundido de alta pureza é quimicamente inerte, impedindo que o próprio vaso reaja com os precursores. Esse isolamento impede que impurezas do recipiente infiltrem o sensível ambiente de crescimento, o que é crucial para aplicações em semicondutores.

Controlando a Termodinâmica e a Estequiometria

Contendo Componentes Voláteis

Enxofre e selênio têm altas pressões de vapor e volatilizam facilmente nas temperaturas de síntese. Em um sistema aberto, esses elementos evaporariam e escapariam antes de reagir com o metal.

Forçando a Reação

Ao selar o tubo, o enxofre vaporizado é aprisionado em um volume confinado. Essa saturação força o vapor de enxofre a reagir com os pós metálicos (como Molibdênio ou Tungstênio), garantindo que o material final mantenha a estequiometria correta.

Resiliência Térmica

O quartzo é um dos poucos materiais transparentes à luz que pode suportar o choque térmico e o calor sustentado do processo. Ele mantém a integridade estrutural enquanto permite que os pesquisadores monitorem visualmente o estado da reação, se necessário.

Entendendo os Compromissos

Riscos de Explosão

Como o sistema é selado, a vaporização do enxofre cria uma pressão interna significativa. Se a estequiometria for calculada incorretamente ou as paredes do tubo forem comprometidas, o vaso pode explodir dentro do forno.

Limitações de Escalabilidade

A síntese em tubo selado é inerentemente um processo em batelada. Embora excelente para crescimento de cristais de alta qualidade e análise de fase, falta-lhe a capacidade de produção contínua dos sistemas de Deposição Química em Fase Vapor (CVD) baseados em fluxo.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir uma síntese bem-sucedida, alinhe sua configuração com suas necessidades experimentais específicas:

- Se o seu foco principal é a estequiometria precisa: Garanta que o selo de vácuo seja robusto (10⁻³ mbar) para evitar a perda de enxofre, o que garante que a proporção de metal para calcogênio permaneça constante.

- Se o seu foco principal é o crescimento de cristais de alta pureza: Use quartzo fundido de alta qualidade e limpe rigorosamente o tubo para evitar a troca catiônica com impurezas ou umidade residual.

O tubo de quartzo selado não é apenas um recipiente; é um componente ativo do sistema termodinâmico que torna a síntese de TMD fisicamente possível.

Tabela Resumo:

| Recurso | Função na Síntese de TMD | Benefício |

|---|---|---|

| Selo de Vácuo | Previne a intrusão de oxigênio/umidade atmosférica | Elimina a oxidação e garante a pureza química |

| Alta Resistência Térmica | Suporta temperaturas >1000°C | Mantém a integridade estrutural durante o aquecimento extremo |

| Contenção de Pressão | Aprisiona vapores voláteis de enxofre/selênio | Força a reação com metais para garantir a estequiometria |

| Inércia Química | Previne a reação entre o vaso e os precursores | Evita contaminação em amostras de semicondutores |

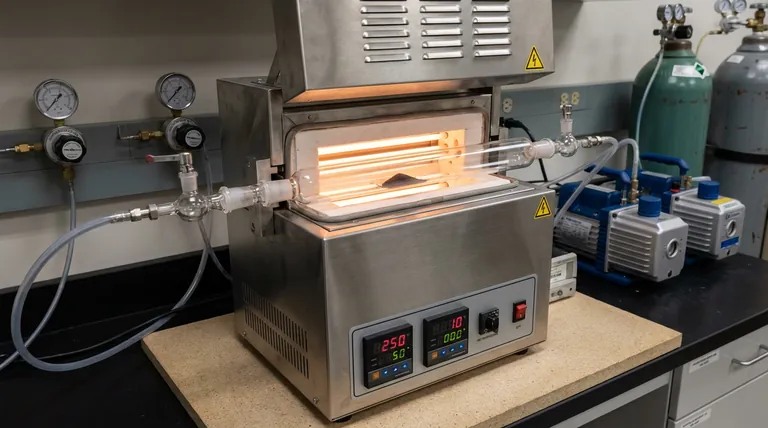

Eleve a Síntese do Seu Material com Precisão KINTEK

Alcançar o equilíbrio estequiométrico perfeito para MoS2 e WS2 requer mais do que apenas um tubo; requer um ambiente térmico controlado. A KINTEK fornece as soluções de aquecimento de alto desempenho necessárias para impulsionar essas reações críticas.

Apoiada por P&D e fabricação especializada, a KINTEK oferece uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos personalizáveis para atender às suas necessidades únicas de laboratório. Se você está realizando síntese em batelada em quartzo selado ou escalando via CVD, nosso equipamento garante a estabilidade de temperatura e a integridade do vácuo que sua pesquisa exige.

Pronto para otimizar seus processos de alta temperatura?

Entre em Contato com os Especialistas da KINTEK Hoje

Guia Visual

Referências

- Dipanshu Sharma, Jwo‐Huei Jou. Two-Dimensional Transition Metal Dichalcogenide: Synthesis, Characterization, and Application in Candlelight OLED. DOI: 10.3390/molecules30010027

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Por que um forno de recozimento de tubo especializado para preparação de juntas REBCO deve usar duas zonas distintas? Encontre o Equilíbrio Perfeito

- Como um forno tubular de zona dupla facilita a síntese de monocamada? Crescimento de Precisão para MoS2 e WS2

- Quais são as principais características de um forno tubular de alumina? Obtenha Processamento de Alta Temperatura de Forma Precisa

- Por que é necessário um tubo de quartzo selado a alto vácuo para o tratamento térmico de compósitos Te1S7/C? Garanta pureza e carregamento

- Qual é a função de um forno tubular industrial na reciclagem de NdFeB? Desbloqueie a Recuperação Eficiente de Terras Raras

- Como é realizada a conversão de fase sólido-gás em um forno tubular? Catalisador Fe-CoP/CW Master Fosfatização

- Qual é a importância de usar rolhas de silicone cónicas perfuradas para selar reatores de tubo de quartzo? Alcance a Precisão.

- Como um forno tubular de laboratório é utilizado para converter precursores metal-orgânicos? Domine a Pirólise de Filmes Finos Hoje