No seu núcleo, um forno tubular de alumina é um equipamento de laboratório e industrial especializado definido pela sua capacidade de atingir temperaturas excepcionalmente altas dentro de uma atmosfera controlada. Suas principais características derivam diretamente do seu componente central: um tubo feito de óxido de alumínio (alumina) de alta pureza, que oferece excelente inércia química e pode operar continuamente a temperaturas que excedem 1600°C (2912°F).

O verdadeiro valor de um forno tubular de alumina não é apenas o seu calor, mas a sua precisão. Ele fornece um ambiente térmico quimicamente estável e altamente uniforme, permitindo o processamento repetível e preciso de materiais sob condições atmosféricas específicas, desde vácuo profundo até gases reativos.

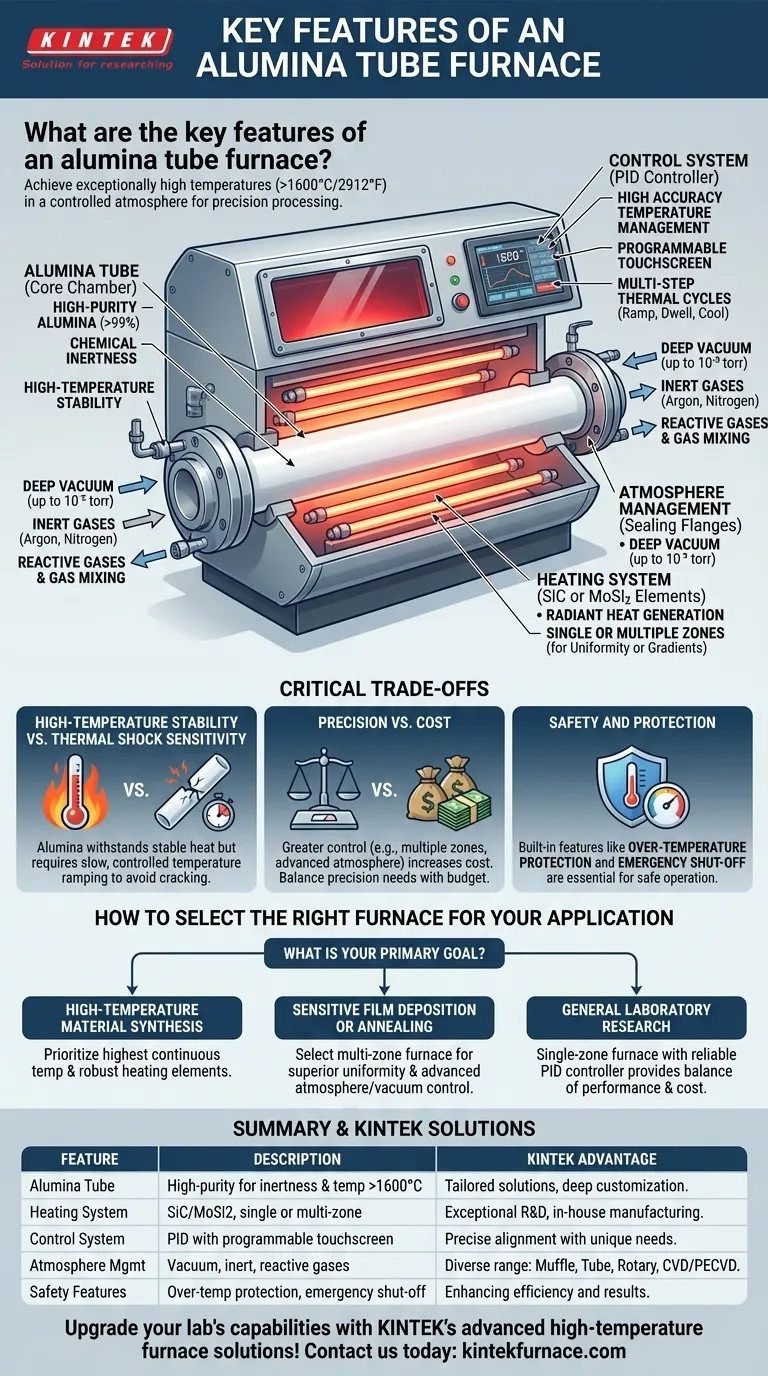

Desvendando os Componentes Principais

As capacidades de um forno tubular são um resultado direto da interação entre seus sistemas primários. Entender cada componente revela como o forno alcança seu desempenho.

O Tubo de Alumina: Coração do Forno

O tubo do forno é a câmara central onde a amostra é aquecida. Feito de alumina com pureza frequentemente superior a 99%, ele fornece as propriedades químicas e térmicas definidoras do sistema.

Esta cerâmica de alta pureza é responsável pela excelente inércia química e estabilidade de alta temperatura do forno.

O Sistema de Aquecimento: Alimentando o Processo

Os elementos de aquecimento, tipicamente feitos de materiais robustos como carbeto de silício (SiC) ou dissiliceto de molibdênio (MoSi2), são dispostos ao redor do exterior do tubo de alumina.

Esses elementos geram o calor radiante necessário para atingir temperaturas extremas. Os fornos podem ter uma única zona de aquecimento para uniformidade geral ou múltiplas zonas, cada uma com controle independente, para criar gradientes de temperatura precisos ou uma zona plana excepcionalmente uniforme.

O Sistema de Controle: Garantindo a Precisão

Fornos modernos utilizam controladores PID (Proporcional-Integral-Derivativo) sofisticados para gerenciar a temperatura com alta precisão. Esses sistemas usam um termopar para medir a temperatura e ajustam constantemente a energia fornecida aos elementos de aquecimento.

Os recursos geralmente incluem telas sensíveis ao toque programáveis para definir ciclos térmicos de múltiplas etapas (rampa, permanência e resfriamento), capacidades de registro de dados e configurações de correção de temperatura.

Gerenciamento de Atmosfera: Criando o Ambiente

Flanges de vedação ou tampas finais são fixadas a ambas as extremidades do tubo. Estes são críticos para controlar o ambiente interno.

Este sistema permite operação sob vácuo profundo (tão baixo quanto 10⁻⁵ torr), um gás inerte como argônio ou nitrogênio, ou um fluxo de gases reativos. Configurações avançadas podem incluir sistemas de mistura de gases para criar composições atmosféricas precisas.

Compreendendo os Compromissos Críticos

Embora poderosos, os fornos tubulares de alumina não estão isentos de limitações. Reconhecer seus compromissos é essencial para uma operação bem-sucedida e segura.

Estabilidade de Alta Temperatura vs. Sensibilidade ao Choque Térmico

A alumina é uma cerâmica. Embora possa suportar calor imenso e estável, ela tem baixa resistência ao choque térmico.

Aquecer ou resfriar o forno muito rapidamente criará estresse térmico que pode facilmente rachar o caro tubo de alumina. Seguir uma taxa de rampa de temperatura gradual e controlada é inegociável.

Precisão vs. Custo

Maior controle e capacidade vêm a um custo mais alto. Um forno simples de zona única é muito mais econômico do que um modelo de três zonas com bombas de vácuo avançadas e um sistema de mistura de gases.

É crucial equilibrar a necessidade de precisão—como uniformidade de temperatura ao longo de uma zona longa ou controle atmosférico complexo—com o orçamento do projeto.

Segurança e Proteção

Operar em temperaturas extremas requer mecanismos de segurança integrados. As características chave incluem proteção contra sobretemperatura, que desliga automaticamente o forno se ele exceder um limite definido, e controles de desligamento de emergência.

Como Selecionar o Forno Certo para Sua Aplicação

Escolher a configuração correta depende inteiramente do seu objetivo principal.

- Se seu foco principal for a síntese de materiais de alta temperatura: Priorize um forno com a mais alta temperatura de operação contínua e elementos de aquecimento robustos e duradouros.

- Se seu foco principal for deposição de filmes sensíveis ou recozimento: Selecione um forno multi-zona para uniformidade de temperatura superior e invista em sistemas avançados de controle de atmosfera e vácuo.

- Se seu foco principal for pesquisa laboratorial geral ou tratamento térmico: Um forno de zona única com um controlador PID confiável e capacidades atmosféricas básicas geralmente oferece o melhor equilíbrio entre desempenho e custo.

Compreender essas características principais e compromissos lhe dá o poder de selecionar não apenas um forno, mas a ferramenta de processamento térmico precisa que seu trabalho exige.

Tabela de Resumo:

| Característica | Descrição |

|---|---|

| Tubo de Alumina | Cerâmica de alta pureza para inércia química e temperaturas >1600°C |

| Sistema de Aquecimento | Elementos SiC ou MoSi2 com controle de zona única ou múltipla |

| Sistema de Controle | Controladores PID com telas sensíveis ao toque programáveis para precisão |

| Gerenciamento de Atmosfera | Suporta vácuo, gases inertes e reativos para ambientes controlados |

| Recursos de Segurança | Proteção contra sobretemperatura e desligamento de emergência para operação segura |

Aumente as capacidades do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos tubulares de alumina personalizados, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, aprimorando a eficiência e os resultados. Entre em contato conosco hoje para discutir como podemos apoiar sua pesquisa e processos industriais!

Guia Visual

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Qual função um forno tubular desempenha no crescimento PVT de cristais moleculares J-aggregate? Domínio do Controle Térmico

- Como um forno tubular vertical facilita a simulação do processo industrial de sinterização de minérios de ferro?

- Como os fornos de rolos e os fornos tubulares diferem no uso de tubos cerâmicos de alumina? Compare Transporte vs. Contenção

- Quais condições de processo principais um forno tubular fornece? Dominando o Tratamento de Precursores de Catalisadores

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas