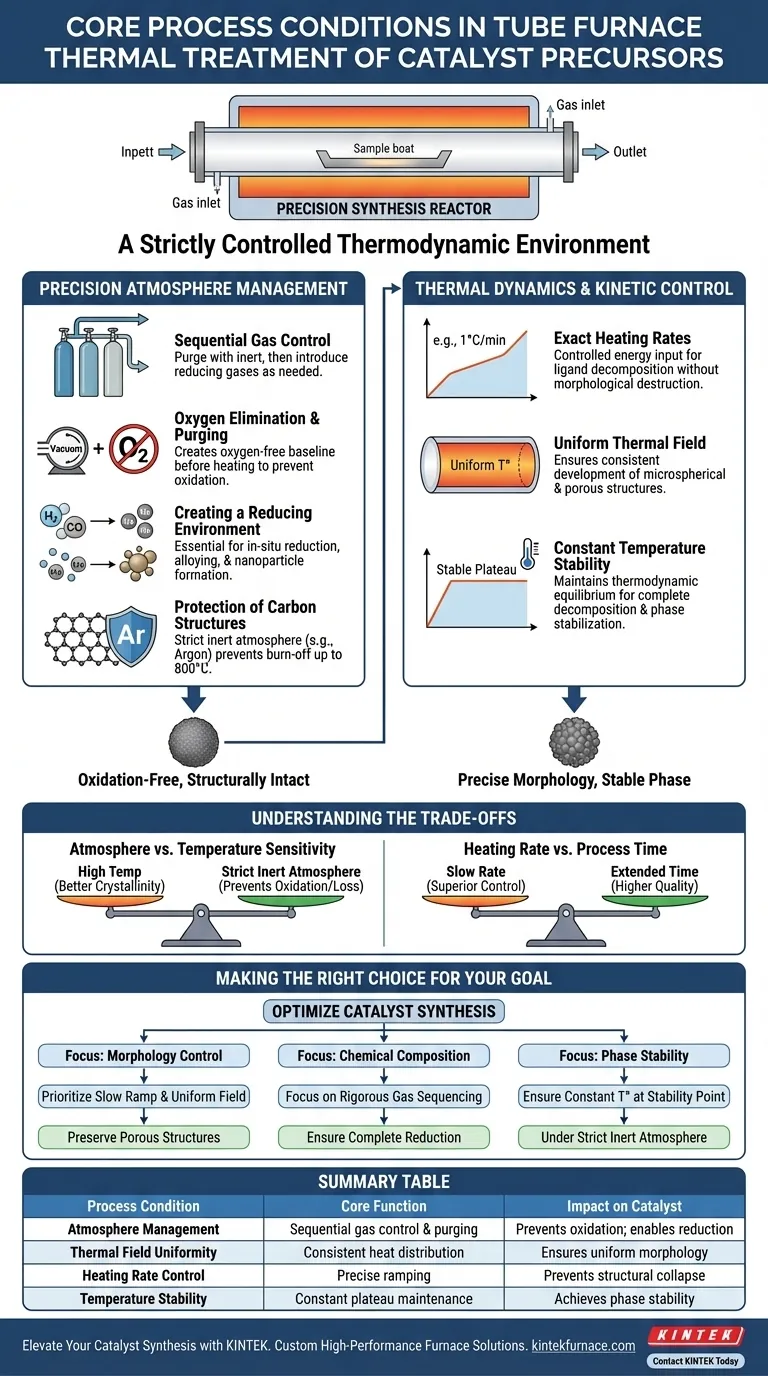

Um forno tubular fornece um ambiente termodinâmico estritamente controlado, definido por regulação precisa da atmosfera e gerenciamento térmico rigoroso. Especificamente, ele permite a introdução sequencial de gases inertes e redutores para eliminar oxigênio, enquanto simultaneamente mantém taxas de aquecimento exatas e um campo térmico uniforme para impulsionar transformações químicas complexas, como decomposição de ligantes e redução de metais.

O forno tubular funciona não apenas como um elemento de aquecimento, mas como um reator de síntese de precisão. Ele sincroniza a composição do gás com a cinética térmica para garantir que a decomposição do precursor e a formação de nanopartículas ocorram sem oxidação ou colapso estrutural.

Gerenciamento Preciso da Atmosfera

Controle Sequencial de Gases

A principal função do forno tubular é manipular a atmosfera de reação através da introdução sequencial de gases. O processo geralmente começa com gases inertes para purgar o sistema, seguido por gases redutores quando reações químicas específicas são necessárias.

Eliminação de Oxigênio e Purga

Antes que o tratamento térmico comece, o equipamento realiza a purga do sistema para eliminar completamente o oxigênio. Isso cria uma linha de base sem oxigênio que impede a oxidação indesejada de materiais precursores durante as fases iniciais de aquecimento.

Criação de um Ambiente Redutor

Uma vez purgado, o forno mantém uma atmosfera redutora uniforme. Este ambiente é essencial para induzir a redução in-situ de íons metálicos, permitindo que eles se liguem e formem nanopartículas metálicas altamente dispersas no material transportador.

Proteção de Estruturas de Carbono

Em aplicações que envolvem precursores à base de carbono, como a pirólise de camadas de polipirrol, uma atmosfera inerte rigorosa (por exemplo, Argônio) é mantida. Isso evita que a camada condutora de carbono queime em altas temperaturas (até 800 °C), garantindo que o material final retenha sua condutividade.

Dinâmica Térmica e Controle Cinético

Taxas de Aquecimento Exatas

O forno fornece controle preciso sobre a taxa de aquecimento, capaz de rampas lentas (por exemplo, 1 °C por minuto). Esta entrada de energia controlada é crítica para decompor ligantes orgânicos sem destruir a morfologia subjacente do material.

Campo Térmico Uniforme

Além das metas de temperatura simples, o forno gera uma distribuição uniforme do campo térmico dentro do tubo. Essa uniformidade garante que as morfologias esféricas e as estruturas porosas — como as encontradas em cristais de Bi2O3 — sejam desenvolvidas consistentemente em todo o lote da amostra.

Estabilidade de Temperatura Constante

O equipamento mantém controle de temperatura constante em patamares alvo. Essa estabilidade é necessária para atingir o equilíbrio termodinâmico, garantindo a decomposição térmica completa dos precursores e a estabilização das fases cristalinas internas.

Entendendo os Compromissos

Sensibilidade da Atmosfera vs. Temperatura

Tratamentos de alta temperatura oferecem melhor cristalinidade, mas apresentam maiores riscos de perda de material. Sem uma atmosfera inerte estritamente mantida, aumentar a temperatura para melhorar a cristalinidade pode inadvertidamente oxidar componentes de carbono ou alterar a estequiometria do catalisador.

Taxa de Aquecimento vs. Tempo de Processo

Embora uma taxa de aquecimento lenta resulte em controle morfológico superior e evite o colapso estrutural, ela estende significativamente o tempo total de processamento. Acelerar a taxa para economizar tempo arrisca a decomposição incompleta do ligante ou o crescimento desigual das partículas, comprometendo a dispersão do catalisador.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar a síntese do seu catalisador, alinhe as configurações do seu forno com os requisitos específicos do seu material:

- Se o seu foco principal é Controle de Morfologia: Priorize uma taxa de aquecimento lenta e precisa e um campo térmico uniforme para preservar estruturas porosas e forma de partícula.

- Se o seu foco principal é Composição Química: Concentre-se na sequência rigorosa de gases para garantir a eliminação completa de oxigênio e a redução eficaz de íons metálicos.

- Se o seu foco principal é Estabilidade de Fase: Garanta controle de temperatura constante no ponto de estabilidade termodinâmica do seu cristal alvo, sob uma atmosfera inerte rigorosa.

O sucesso na preparação de catalisadores depende do equilíbrio entre a remoção de componentes orgânicos e a preservação da estrutura metálica ativa.

Tabela Resumo:

| Condição de Processo | Função Principal | Impacto no Catalisador |

|---|---|---|

| Gerenciamento de Atmosfera | Controle sequencial de gases e purga de oxigênio | Previne oxidação; permite redução de metal in-situ. |

| Uniformidade do Campo Térmico | Distribuição de calor consistente | Garante morfologia uniforme e estruturas porosas. |

| Controle da Taxa de Aquecimento | Rampas precisas (por exemplo, 1 °C/min) | Previne colapso estrutural durante a decomposição do ligante. |

| Estabilidade de Temperatura | Manutenção de patamar constante | Atinge equilíbrio termodinâmico e estabilidade de fase. |

Eleve a sua Síntese de Catalisadores com a KINTEK

A precisão na cinética térmica e no gerenciamento de atmosfera é inegociável para a produção de catalisadores de alto desempenho. Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas de alta performance de Tubo, Mufla, Rotativo, a Vácuo e CVD projetados para atender às demandas rigorosas de pesquisa de laboratório e escalonamento industrial.

Seja para manter um ambiente inerte rigoroso para proteção de carbono ou para rampas precisas para formação delicada de nanopartículas, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis às suas necessidades de pesquisa exclusivas.

Pronto para otimizar sua transformação de materiais? Entre em contato com a KINTEK hoje mesmo para discutir sua solução de forno personalizada com nossos especialistas técnicos.

Guia Visual

Referências

- Iveta Boshnakova, Evelina Slavcheva. Bimetallic Ir-Sn Non-Carbon Supported Anode Catalysts for PEM Water Electrolysis. DOI: 10.3390/inorganics13070210

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Por que é necessário controlar com precisão a taxa de fluxo de oxigênio em um forno tubular? Otimize Compósitos com Deficiência de Lítio

- Quais são os principais componentes do mecanismo de aquecimento de um forno tubular? Descubra o Aquecimento de Precisão para o Seu Laboratório

- Como a temperatura é controlada em um forno tubular? Obtenha Processamento Térmico Preciso para Seu Laboratório

- Que opção está disponível para fornos de tubo dividido frequentemente realocados? Descubra a Solução de Suporte Portátil Vertical

- Que tipo de ambiente de processamento os fornos tubulares e mufla de alta temperatura fornecem? Domine a Precisão Térmica

- Como os fornos tubulares são usados na produção industrial e em pequenos lotes? Desbloqueie o Calor Controlado para Resultados de Precisão

- Qual o papel de um forno tubular de laboratório na preparação de biochar a partir de caroços de tâmara? Otimizar a Pirólise.

- Como um forno tubular vertical revestido de alumina fornece um ambiente estável para experimentos de corrosão? Obtenha Dados de Especialistas