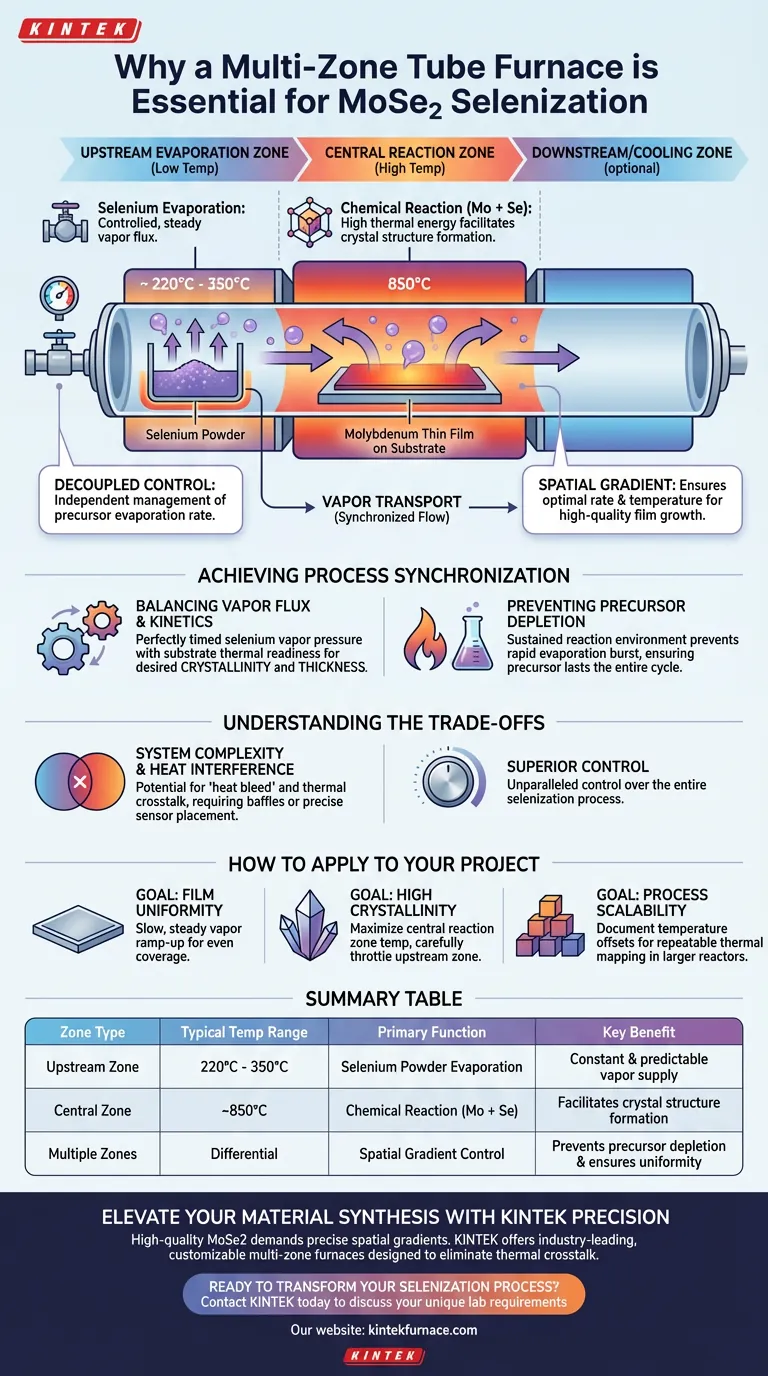

O controle térmico de precisão é o requisito fundamental para a síntese de MoSe2 de alta qualidade. Um forno tubular com múltiplas zonas de temperatura independentes é necessário porque permite o controle simultâneo, porém separado, da evaporação do selênio e da reação química subsequente. Ao estabelecer um gradiente de temperatura espacial preciso, o sistema garante que o vapor de selênio seja entregue ao substrato de molibdênio na taxa e temperatura ideais para o crescimento de filmes de alta qualidade.

A configuração multizonal é crítica porque desacopla a taxa de evaporação do precursor da cinética da reação. Isso permite que os pesquisadores mantenham um fluxo constante de gás de selênio, ao mesmo tempo em que fornecem a alta energia térmica necessária para a transformação química do filme fino de molibdênio.

O Papel dos Gradientes de Temperatura Espacial

A Zona de Evaporação a Montante

A zona a montante é especificamente dedicada ao aquecimento do pó de selênio até seu ponto de evaporação específico. Como o selênio transita para o estado gasoso a uma temperatura mais baixa do que a necessária para a reação, esta zona deve ser controlada independentemente para evitar que o precursor seja consumido muito rapidamente. Este controle independente garante um fornecimento constante e previsível de vapor de selênio durante todo o processo.

A Zona de Reação Central

A zona central é mantida a uma temperatura significativamente mais alta, tipicamente em torno de 850 °C. Este alto calor é essencial para facilitar a reação química entre o selênio gasoso e o filme fino de molibdênio sólido depositado no substrato. Sem este ambiente localizado de alta temperatura, o gás de selênio provavelmente passaria sobre o substrato sem formar com sucesso a estrutura cristalina do MoSe2.

Alcançando a Sincronização do Processo

Equilibrando Fluxo de Vapor e Cinética da Reação

Um forno multizonal permite a sincronização de dois estados físicos distintos dentro do mesmo reator. Ajustando as zonas a montante e central separadamente, o operador pode garantir que a pressão de vapor de selênio esteja perfeitamente sincronizada com a prontidão térmica do substrato. Esta sincronização é o principal fator na determinação da cristalinidade e espessura da camada de MoSe2 resultante.

Prevenindo o Esgotamento do Precursor

Em um sistema de zona única, todo o tubo atinge uma temperatura uniforme, o que frequentemente faz com que o selênio evapore muito rapidamente. Isso leva a um "surto" de vapor que é exaurido antes que o filme de molibdênio atinja a temperatura necessária para reagir. Zonas independentes permitem um ambiente de reação sustentado, garantindo que o precursor dure durante todo o ciclo de crescimento.

Entendendo os Compromissos

Complexidade do Sistema e Interferência de Calor

Embora os fornos multizonais ofereçam controle superior, eles introduzem complexidade mecânica e térmica. O calor da zona central de alta temperatura pode "vazar" para a zona a montante, tornando difícil manter uma temperatura de evaporação perfeitamente estável. Os operadores muitas vezes precisam usar defletores físicos ou posicionamento preciso de sensores para mitigar essa diafonia térmica entre os estágios independentes.

Como Aplicar Isso ao Seu Projeto

Fazendo a Escolha Certa para o Seu Objetivo

- Se o seu foco principal é a uniformidade do filme: Utilize as zonas independentes para criar um aumento lento e constante no vapor de selênio para garantir uma cobertura uniforme em todo o substrato.

- Se o seu foco principal é alta cristalinidade: Maximize a temperatura da zona de reação central enquanto estrangula cuidadosamente a zona a montante para evitar desperdício de precursor.

- Se o seu foco principal é a escalabilidade do processo: Documente os deslocamentos de temperatura específicos entre as zonas para criar um "mapa" térmico repetível para volumes de reator maiores.

Dominar o gradiente espacial do seu forno transforma a selenização de um evento químico imprevisível em um processo de engenharia repetível.

Tabela Resumo:

| Tipo de Zona | Faixa de Temperatura Típica | Função Principal | Benefício Chave |

|---|---|---|---|

| Zona a Montante | 220°C - 350°C | Evaporação de Pó de Selênio | Fornecimento de vapor constante e previsível |

| Zona Central | ~850°C | Reação Química (Mo + Se) | Facilita a formação da estrutura cristalina |

| Múltiplas Zonas | Diferencial | Controle de Gradiente Espacial | Previne o esgotamento do precursor e garante a uniformidade |

Eleve a Síntese do Seu Material com a Precisão KINTEK

A síntese de MoSe2 de alta qualidade exige mais do que apenas calor; requer os gradientes de temperatura espacial precisos que apenas um sistema multizonal pode fornecer. A KINTEK oferece sistemas Tubulares, Mufla, Rotativos e CVD de ponta e personalizáveis, apoiados por P&D e fabricação especializados. Nossos fornos tubulares multizonais são projetados para eliminar a diafonia térmica e fornecer a sincronização necessária para cristalinidade superior e uniformidade de filme.

Pronto para transformar seu processo de selenização? Entre em contato com a KINTEK hoje mesmo para discutir os requisitos exclusivos do seu laboratório

Guia Visual

Referências

- Xunjia Zhao, Xiufeng Song. High-sensitivity hybrid MoSe<sub>2</sub>/AgInGaS quantum dot heterojunction photodetector. DOI: 10.1039/d3ra07240a

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Como o processo de recozimento direto em um forno tubular afeta as opalas inversas à base de irídio? Perspectivas de Especialistas

- O que torna os fornos horizontais adequados para ambientes de produção de alto desempenho? Precisão, Uniformidade e Alto Rendimento

- Qual é o papel de um forno tubular de três zonas no pré-tratamento de nanodiamantes HPHT? Desbloqueie a Ativação Precisa da Superfície

- Qual o papel dos fornos tubulares de atmosfera controlada na reciclagem de sucata de fio de cobre? Produção de Pó de Precisão

- Por que um Forno Tubular Horizontal é usado para a torrefação de Combustível Derivado de Resíduos (CDR)? Aumente a Eficiência do Combustível Agora

- Quais condições críticas de processamento um forno tubular fornece para a redução de precursores de CuNi? Guia de Especialista

- Por que é necessário um tubo de quartzo selado a alto vácuo para o tratamento térmico de compósitos Te1S7/C? Garanta pureza e carregamento

- Qual função um forno tubular a vácuo desempenha durante o recozimento de filmes finos de t-BTO? Alcançar Cristalização de Precisão