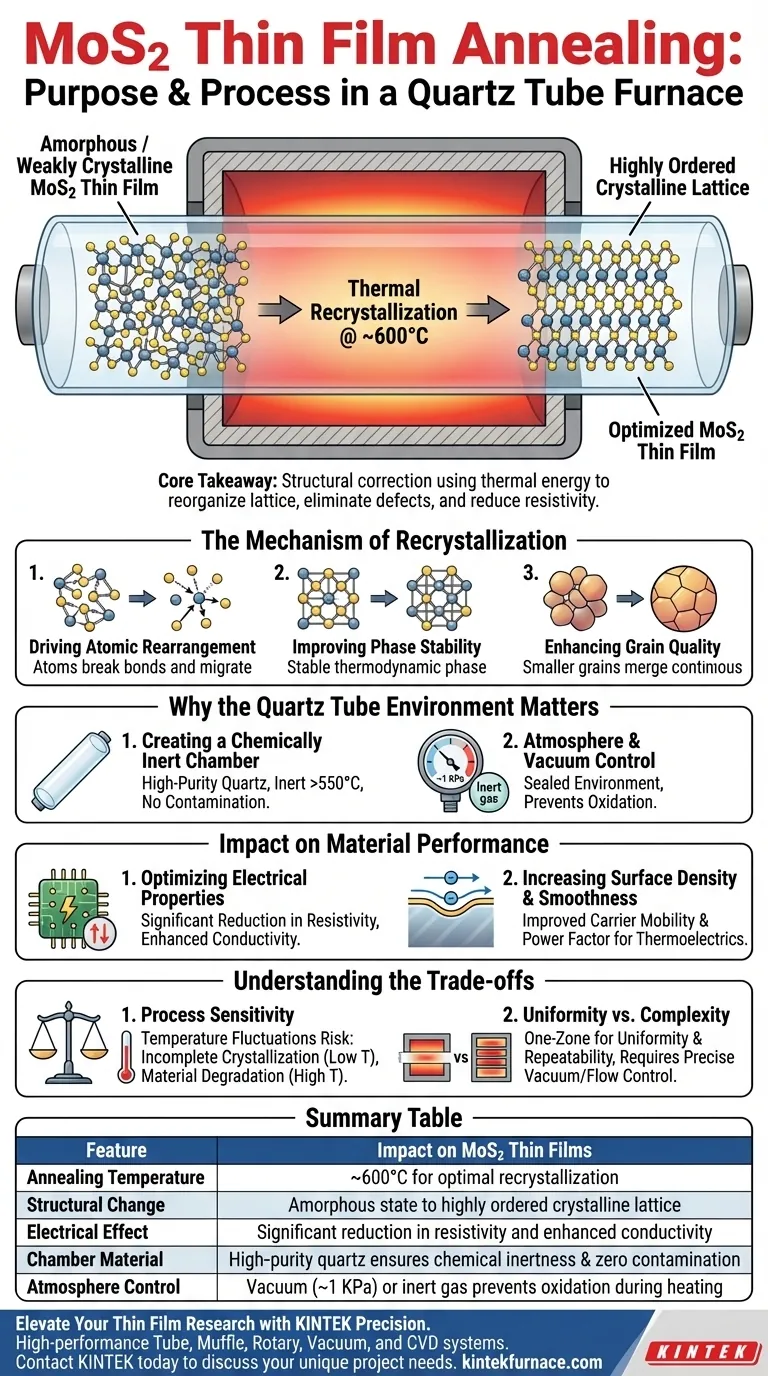

O propósito principal da utilização de um Forno de Tubo de Quartzo para o recozimento de filmes finos de Dissulfeto de Molibdênio (MoS2) é facilitar a recristalização térmica dentro de um ambiente controlado de alta temperatura.

Ao submeter o material a temperaturas em torno de 600°C, o forno transforma o filme fino de um estado amorfo ou fracamente cristalino em uma estrutura altamente ordenada. Este processo permite o rearranjo atômico, que é essencial para estabilizar a fase do material e otimizar significativamente suas propriedades elétricas.

Ponto Chave O recozimento de MoS2 em um Forno de Tubo de Quartzo atua como um mecanismo de correção estrutural; ele utiliza energia térmica para reorganizar a rede atômica, eliminando assim defeitos e reduzindo a resistividade para desbloquear todo o potencial eletrônico do material.

O Mecanismo de Recristalização

Impulsionando o Rearranjo Atômico

O objetivo fundamental deste processo de recozimento é fornecer energia térmica suficiente para quebrar as ligações de um estado desordenado.

A aproximadamente 600°C, os átomos de molibdênio e enxofre ganham energia suficiente para migrar e realinhar. Isso transforma o filme de uma estrutura caótica e amorfa em uma rede cristalina coerente.

Melhorando a Estabilidade da Fase

À medida que os átomos se realinham, o material atinge uma fase termodinamicamente mais estável.

Essa estabilidade é crucial para garantir que as propriedades físicas do filme de MoS2 permaneçam consistentes ao longo do tempo e sob condições de operação.

Aprimorando a Qualidade do Grão

O tratamento térmico promove o crescimento de grãos, fundindo grãos menores e fragmentados em estruturas maiores e contínuas.

Essa redução nas fronteiras de grão minimiza a dispersão de portadores de carga, que é um fator primário na melhoria do desempenho geral do material.

Por que o Ambiente do Tubo de Quartzo Importa

Criando uma Câmara Quimicamente Inerte

Um tubo de quartzo de alta pureza serve como a câmara de reação principal porque é quimicamente inerte.

Ele suporta temperaturas acima de 550°C sem reagir com o vapor de enxofre ou a camada de molibdênio. Isso evita que impurezas das paredes da câmara contaminem o delicado filme fino durante o processamento.

Controle de Atmosfera e Vácuo

O forno de tubo permite a manutenção de um nível de vácuo específico (geralmente em torno de 1 KPa) ou fluxo de gás inerte.

Este ambiente selado exclui o oxigênio atmosférico, o que é vital porque o oxigênio pode degradar o filme durante a fase de alto calor. A vedação segura garante que a reação de sulfurização ocorra sem interferência oxidativa.

Impacto no Desempenho do Material

Otimizando as Propriedades Elétricas

O resultado mais tangível do rearranjo atômico é uma redução significativa na resistividade.

Ao organizar a rede e remover defeitos estruturais, o processo de recozimento cria um caminho mais eficiente para o fluxo de elétrons. Isso aprimora diretamente a condutividade elétrica do filme de MoS2.

Aumentando a Densidade e Suavidade da Superfície

O processamento térmico elimina microestruturas irregulares na superfície do filme.

À medida que o filme é recozido, ele se torna mais denso e liso. Essa evolução microscópica melhora a mobilidade dos portadores e o fator de potência, componentes chave para aplicações termoelétricas.

Compreendendo os Compromissos

Sensibilidade do Processo

Embora o recozimento melhore a qualidade, o processo é altamente sensível a flutuações de temperatura. Desviar da faixa ideal de 600°C pode levar à cristalização incompleta (se muito baixa) ou degradação do material (se muito alta).

Uniformidade vs. Complexidade

O uso de um forno de tubo de uma zona geralmente fornece uniformidade e repetibilidade superiores para MoS2 em comparação com configurações de múltiplas zonas.

No entanto, alcançar essa uniformidade requer otimização precisa das condições do processo. Controle inadequado da pressão de vácuo ou fluxo de gás pode resultar em sulfurização desigual em filmes de grande área.

Fazendo a Escolha Certa para o Seu Projeto

A configuração específica do seu processo de recozimento deve depender da aplicação final do filme de MoS2.

- Se o seu foco principal é Condutividade Elétrica: Priorize a estabilidade de temperatura de 600°C para maximizar a recristalização e minimizar a resistividade.

- Se o seu foco principal é Uniformidade de Grande Área: Utilize uma configuração de forno de uma zona para garantir sulfurização e qualidade de filme consistentes em todo o substrato.

- Se o seu foco principal é Desempenho Termoelétrico: Concentre-se em tempos de recozimento estendidos para maximizar o crescimento de grãos e a suavidade da superfície para melhorar a mobilidade dos portadores.

O sucesso no recozimento de MoS2 depende não apenas de atingir altas temperaturas, mas de manter um ambiente imaculado e livre de oxigênio que permita ao material se reconstruir no nível atômico.

Tabela Resumo:

| Característica | Impacto em Filmes Finos de MoS2 |

|---|---|

| Temperatura de Recozimento | ~600°C para recristalização ideal |

| Mudança Estrutural | Estado amorfo para rede cristalina altamente ordenada |

| Efeito Elétrico | Redução significativa na resistividade e condutividade aprimorada |

| Material da Câmara | Quartzo de alta pureza garante inércia química e zero contaminação |

| Controle de Atmosfera | Vácuo (~1 KPa) ou gás inerte previne oxidação durante o aquecimento |

Eleve Sua Pesquisa de Filmes Finos com a Precisão KINTEK

Alcançar a estrutura cristalina perfeita em filmes finos de MoS2 requer controle absoluto sobre temperatura e atmosfera. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece sistemas de Tubo, Mufla, Rotativo, Vácuo e CVD de alto desempenho projetados para atender às demandas rigorosas da ciência de materiais.

Se você precisa de um forno de tubo de zona única para uniformidade superior ou um sistema de vácuo customizado para processos de sulfurização sensíveis, nossos fornos de alta temperatura de laboratório fornecem a estabilidade e pureza que sua pesquisa merece.

Pronto para otimizar seu processo de recozimento? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades exclusivas de projeto!

Guia Visual

Referências

- Irasani Rahayu, Melania Suweni Muntini. Effect of Annealing Techniques on the Thermoelectric Properties of Molybdenum Disulfide Thin Films Prepared by RF Sputtering. DOI: 10.1088/1742-6596/3139/1/012035

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Por que um Forno de Resistência Tubular com Argônio é Necessário para Espuma de TiO2 e Níquel? Protegendo o Substrato e a Condutividade

- Porque é que o design economizador de espaço de um forno tubular é vantajoso?Maximizar a eficiência em laboratórios compactos

- Quais são as principais vantagens de um forno elétrico horizontal? Alcance Controle de Processo Superior e Acessibilidade

- Como um forno tubular de laboratório difere de um forno de caixa? Um guia para escolher a ferramenta de processamento térmico certa

- Qual o papel de um forno tubular de alto vácuo (CVD) na síntese de HEA@CNT? Crescimento In-Situ de Nanocompósitos Mestre

- Como um forno tubular facilita a ativação e a modelagem de nanofios de NiCoO2? Otimize o desempenho do seu catalisador

- Quais são as especificações para fornos tubulares de zona única de grande volume? Encontre a sua solução ideal de alta temperatura

- Quais são as vantagens técnicas de usar um controlador programável PID em módulos de controle de fornos tubulares?