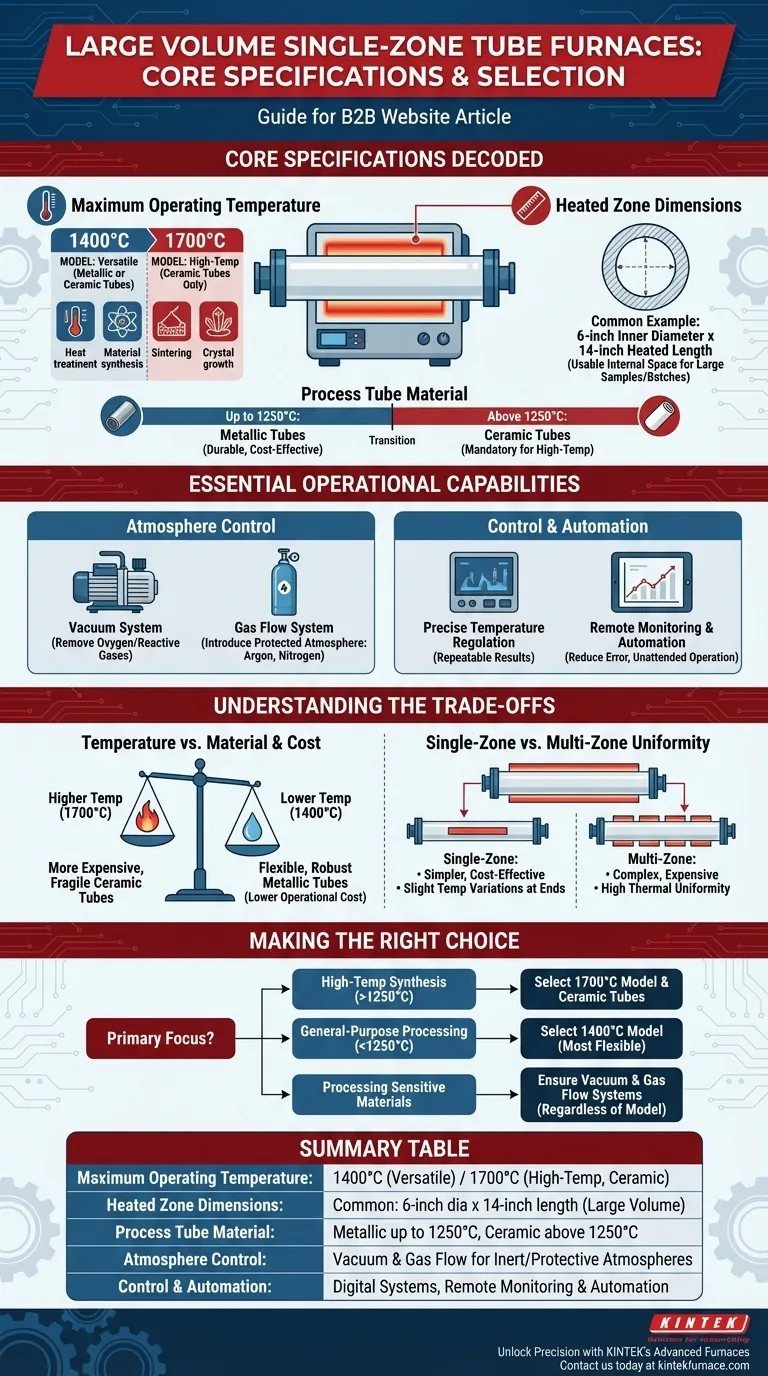

Em resumo, os fornos tubulares de zona única de grande volume são definidos pela sua temperatura de operação e capacidade física. Por exemplo, uma configuração comum oferece um diâmetro de 6 polegadas por um comprimento aquecido de 14 polegadas, com modelos disponíveis para temperaturas máximas de 1400°C (compatível com tubos metálicos ou cerâmicos) e 1700°C (que requer tubos cerâmicos).

As especificações exatas de temperatura e dimensão são apenas o ponto de partida. A decisão crucial reside em alinhar essas especificações centrais com o material do tubo de processo necessário, o controle de atmosfera e o nível de automação para garantir que seu forno atenda às demandas precisas de sua aplicação.

Decodificando as Especificações Principais

Compreender as especificações primárias é o primeiro passo para selecionar o forno correto. Cada parâmetro influencia diretamente os tipos de processos que você pode executar.

Temperatura Máxima de Operação

A temperatura máxima é a especificação mais importante. Os modelos são tipicamente distinguidos por esta classificação.

Um forno de 1400°C oferece versatilidade para uma ampla gama de aplicações de tratamento térmico de uso geral e síntese de materiais.

Um forno de 1700°C é projetado para processos de alta temperatura, como sinterização de cerâmicas avançadas ou crescimento de cristais específicos, que são inatingíveis em temperaturas mais baixas.

Dimensões da Zona Aquecida

O termo "grande volume" refere-se ao espaço interno utilizável. Um exemplo comum é um diâmetro interno de 6 polegadas por um comprimento aquecido de 14 polegadas.

Este volume determina o tamanho máximo da sua amostra ou a taxa de transferência de lote que você pode alcançar em uma única execução.

Material do Tubo de Processo

O tubo de processo contém sua amostra e atmosfera, e seu material é ditado pela sua temperatura de operação.

Para temperaturas até 1250°C, tubos metálicos duráveis e econômicos são frequentemente adequados.

Para temperaturas acima de 1250°C, um tubo cerâmico (como alumina) é obrigatório, pois os metais amoleceriam e falhariam. Todas as operações de 1700°C exigem tubos cerâmicos.

Capacidades Operacionais Essenciais

Além das especificações básicas, recursos chave permitem resultados precisos e repetíveis. Essas capacidades transformam o forno de um simples aquecedor em uma ferramenta de processamento sofisticada.

Controle de Atmosfera

Muitos processos de materiais avançados não podem ser realizados em ar ambiente. Os fornos podem ser equipados com sistemas para controle de atmosfera.

Isso inclui um sistema de vácuo para remover oxigênio e outros gases reativos, e um sistema de fluxo de gás para introduzir uma atmosfera específica e protegida, como argônio ou nitrogênio. Isso é fundamental para prevenir a oxidação e possibilitar reações químicas específicas.

Controle e Automação

Fornos modernos apresentam sistemas de controle digital inteligentes. Isso não é mais um luxo, mas um recurso central para a confiabilidade do processo.

A regulação precisa da temperatura garante que seu processo siga um perfil específico de aquecimento e resfriamento, o que é essencial para resultados repetíveis.

O monitoramento remoto e a automação reduzem a chance de erro humano, permitem operação sem supervisão e possibilitam ciclos de produção contínuos e documentados.

Compreendendo as Compensações (Trade-offs)

A escolha de um forno envolve equilibrar desempenho, flexibilidade e custo. Reconhecer essas compensações é fundamental para tomar uma decisão informada.

Temperatura vs. Material e Custo

O desejo por temperaturas mais altas traz uma compensação direta. Enquanto um forno de 1700°C oferece maiores capacidades de processo, ele o restringe ao uso de tubos de processo cerâmicos mais caros e potencialmente frágeis.

Um forno de 1400°C oferece mais flexibilidade, permitindo o uso de tubos metálicos robustos para trabalhos em temperaturas mais baixas, o que pode reduzir os custos operacionais e simplificar o manuseio.

Uniformidade de Zona Única vs. Múltiplas Zonas

Os modelos descritos são fornos de zona única. Isso significa que um conjunto de elementos de aquecimento e um controlador são responsáveis por todo o comprimento aquecido.

Embora mais simples e mais econômico, uma única zona pode ter ligeiras variações de temperatura em direção às extremidades do tubo. Para aplicações que exigem uniformidade térmica excepcionalmente alta em uma amostra longa, seria necessário um forno multizona mais complexo.

Fazendo a Escolha Certa para Sua Aplicação

Para selecionar o forno certo, alinhe as especificações diretamente com seu objetivo principal de pesquisa ou produção.

- Se seu foco principal for síntese em alta temperatura (>1250°C): Sua escolha deve ser um modelo de alta temperatura (por exemplo, 1700°C) e você deve orçar os tubos de processo cerâmicos obrigatórios.

- Se seu foco principal for processamento de uso geral (<1250°C): Um modelo de 1400°C oferece a maior flexibilidade, permitindo que você use tubos metálicos duráveis para a maior parte do trabalho, mantendo a opção de usar tubos cerâmicos para temperaturas mais altas.

- Se seu foco principal for o processamento de materiais sensíveis: Independentemente do modelo de temperatura, certifique-se de especificar o forno com os sistemas de vácuo e fluxo de gás necessários para controlar a atmosfera do processo.

Ao definir claramente suas necessidades operacionais primeiro, você pode selecionar com confiança um forno com as especificações para atingir seus objetivos.

Tabela de Resumo:

| Especificação | Detalhes |

|---|---|

| Temperatura Máxima de Operação | 1400°C (versátil, tubos metálicos/cerâmicos) ou 1700°C (alta temperatura, tubos cerâmicos) |

| Dimensões da Zona Aquecida | Comum: diâmetro de 6 polegadas por comprimento de 14 polegadas (grande volume para amostras/lotes) |

| Material do Tubo de Processo | Tubos metálicos até 1250°C, tubos cerâmicos acima de 1250°C |

| Controle de Atmosfera | Sistemas de vácuo e fluxo de gás para atmosferas inertes/protetoras |

| Controle e Automação | Sistemas digitais para temperatura precisa, monitoramento remoto e automação |

Desbloqueie a Precisão em Seu Laboratório com os Fornos Tubulares Avançados da KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a laboratórios diversos soluções de fornos de alta temperatura personalizadas. Nossa linha de produtos inclui fornos de Mufla, Tubulares, Rotativos, a Vácuo & com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas — seja para síntese em alta temperatura, processamento geral ou manuseio de materiais sensíveis.

Entre em contato conosco hoje para discutir como nossos fornos podem aumentar sua eficiência e alcançar resultados confiáveis!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança