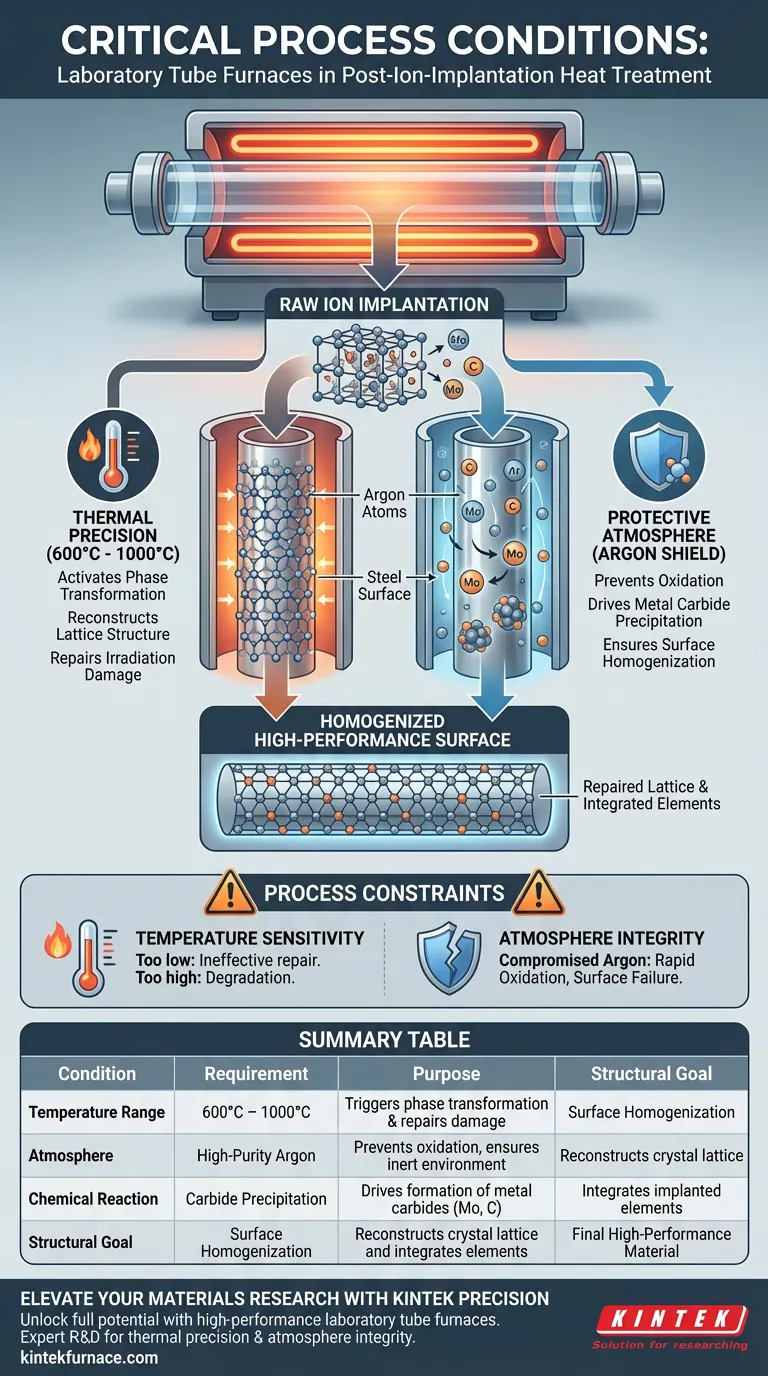

Uma mufla tubular de laboratório fornece um ambiente de alta temperatura, inerte e estritamente controlado projetado para estabilizar aço inoxidável após a implantação de íons. Especificamente, estabelece um regime de temperatura preciso entre 600°C e 1000°C, mantendo uma atmosfera protetora de argônio para facilitar reparos microestruturais críticos.

A mufla não é simplesmente uma fonte de aquecimento; atua como uma câmara de reação que repara danos de irradiação e promove a precipitação de carbonetos metálicos. Este ambiente controlado é a ponte entre a implantação bruta de íons e uma superfície de material homogênea e de alto desempenho.

O Papel Crítico da Precisão Térmica

Ativação da Transformação de Fase

A função principal da mufla tubular é manter uma janela térmica específica, estritamente entre 600°C e 1000°C. Essa faixa de alta temperatura não é arbitrária; é o limiar de energia necessário para desencadear a transformação de fase dentro do aço.

Reconstrução da Estrutura da Rede

A implantação de íons é um processo violento que introduz elementos estranhos — especificamente molibdênio e carbono neste contexto — no aço, perturbando sua rede cristalina. O tratamento térmico fornecido pela mufla fornece a energia de ativação necessária para a reconstrução estrutural.

Reparo de Danos de Irradiação

Além do simples aquecimento, este ambiente térmico permite que o material se cure. O calor sustentado repara os danos de irradiação causados durante o processo inicial de implantação, restaurando a integridade da matriz de aço inoxidável.

A Necessidade de uma Atmosfera Protetora

O Escudo de Argônio

Uma característica definidora deste processo é a manutenção de uma atmosfera protetora de argônio. O design da mufla tubular permite a exclusão de oxigênio e outros gases reativos durante o ciclo de aquecimento.

Promoção da Precipitação de Carbonetos

Sob esta proteção inerte, os elementos injetados são livres para reagir quimicamente de maneiras benéficas sem oxidar. O ambiente facilita a precipitação específica de carbonetos metálicos, que é o objetivo final do processo de dopagem.

Alcance da Homogeneização da Superfície

A combinação de calor e gás inerte permite a difusão sem degradação. Isso leva à homogeneização da superfície, garantindo que os elementos implantados sejam distribuídos uniformemente e totalmente integrados à estrutura superficial do material.

Compreendendo as Restrições do Processo

A Sensibilidade da Janela de Temperatura

Operar fora da faixa de 600°C a 1000°C compromete a eficácia do tratamento. Temperaturas muito baixas podem não induzir as transformações de fase necessárias ou reparar danos na rede, deixando o material em estado de estresse.

Integridade da Atmosfera

O sucesso do tratamento depende inteiramente da pureza do ambiente. Se a atmosfera de argônio for comprometida, as altas temperaturas levarão à oxidação rápida em vez da precipitação de carbonetos desejada, potencialmente arruinando o aprimoramento da superfície.

Otimizando Sua Estratégia de Tratamento Térmico

Para garantir o sucesso do recozimento pós-implantação de íons, seus parâmetros de processo devem se alinhar com os objetivos específicos do material do projeto.

- Se seu foco principal for Reparo Estrutural: Priorize a manutenção da temperatura estritamente dentro da janela de 600°C–1000°C para garantir energia suficiente para reconstrução da rede e cura de danos.

- Se seu foco principal for Endurecimento da Superfície: Garanta que o fluxo de argônio seja consistente e puro para maximizar a precipitação de carbonetos metálicos sem introduzir contaminantes superficiais.

Ao controlar rigorosamente essas variáveis térmicas e atmosféricas, você converte o potencial da implantação de íons em desempenho de material realizado.

Tabela Resumo:

| Condição do Processo | Requisito | Propósito no Tratamento Térmico |

|---|---|---|

| Faixa de Temperatura | 600°C – 1000°C | Desencadeia transformação de fase e repara danos de irradiação |

| Atmosfera | Argônio de Alta Pureza | Previne oxidação e garante ambiente protetor inerte |

| Reação Química | Precipitação de Carbonetos | Promove a formação de carbonetos metálicos (Mo, C) para endurecimento |

| Objetivo Estrutural | Homogeneização da Superfície | Reconstrói a rede cristalina e integra elementos implantados |

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

Desbloqueie todo o potencial de seus processos pós-implantação de íons com as muflas tubulares de alto desempenho da KINTEK. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos a precisão térmica e a integridade atmosférica necessárias para alcançar excelente homogeneização de superfície e reparo de rede.

Se você precisa de sistemas Tubulares, Mufla, Rotativos, a Vácuo ou CVD padrão ou totalmente personalizáveis, a KINTEK oferece a confiabilidade que seu laboratório exige.

Pronto para otimizar seus resultados de tratamento térmico? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de alta temperatura perfeita para suas necessidades exclusivas!

Guia Visual

Referências

- Ruijuan Wang, Chengfei Zhu. Ion Implantation Combined with Heat Treatment Enables Excellent Conductivity and Corrosion Resistance of Stainless Steel Bipolar Plates for Hydrogen Fuel Cells. DOI: 10.3390/ma17040779

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são os principais usos dos fornos de tubo a vácuo nas indústrias de semicondutores e optoeletrônica? Essencial para Processos Térmicos de Alta Pureza

- Qual é a função de autoclaves e reatores tubulares na lixiviação hidrometalúrgica? Desbloqueie o Potencial de Minérios Refratários

- Quais são os requisitos de controle de temperatura para SiC@SiO2 oxidação in-situ? Alcance Estabilidade Térmica Precisa de 1100°C

- Que materiais são comumente usados para tubos de reação em fornos tubulares? Escolha o Tubo Certo para o Seu Laboratório

- Por que um tubo de vidro de quartzo selado a vácuo é necessário para precursores de pirita? Blindagem de Síntese de Alta Pureza

- Qual é a função principal de um forno tubular CVD na preparação de Grafeno Multicamada? Guia de Especialista

- O que é um forno de tubo dividido e o que o torna versátil? Desbloqueie Fácil Acesso e Flexibilidade para o Seu Laboratório

- Como o processo de recozimento direto em um forno tubular afeta as opalas inversas à base de irídio? Perspectivas de Especialistas