O requisito crítico para equipamentos de aquecimento durante o estágio de oxidação in-situ é a capacidade de manter precisão extrema de controle de temperatura em exatamente 1100 °C. Essa regulação térmica específica não se trata apenas de atingir uma alta temperatura; trata-se de manter um ambiente altamente estável para ajustar a cinética de oxidação na superfície do Carboneto de Silício (SiC). Sem essa precisão, a formação das características necessárias da heterostructure torna-se impossível.

O sucesso da construção de heterostructures SiC@SiO2 depende da estabilização da cinética de reação a 1100 °C. O controle térmico preciso é o único mecanismo que garante a formação de uma camada densa e amorfa de SiO2 com a espessura moderada necessária para um desempenho ideal.

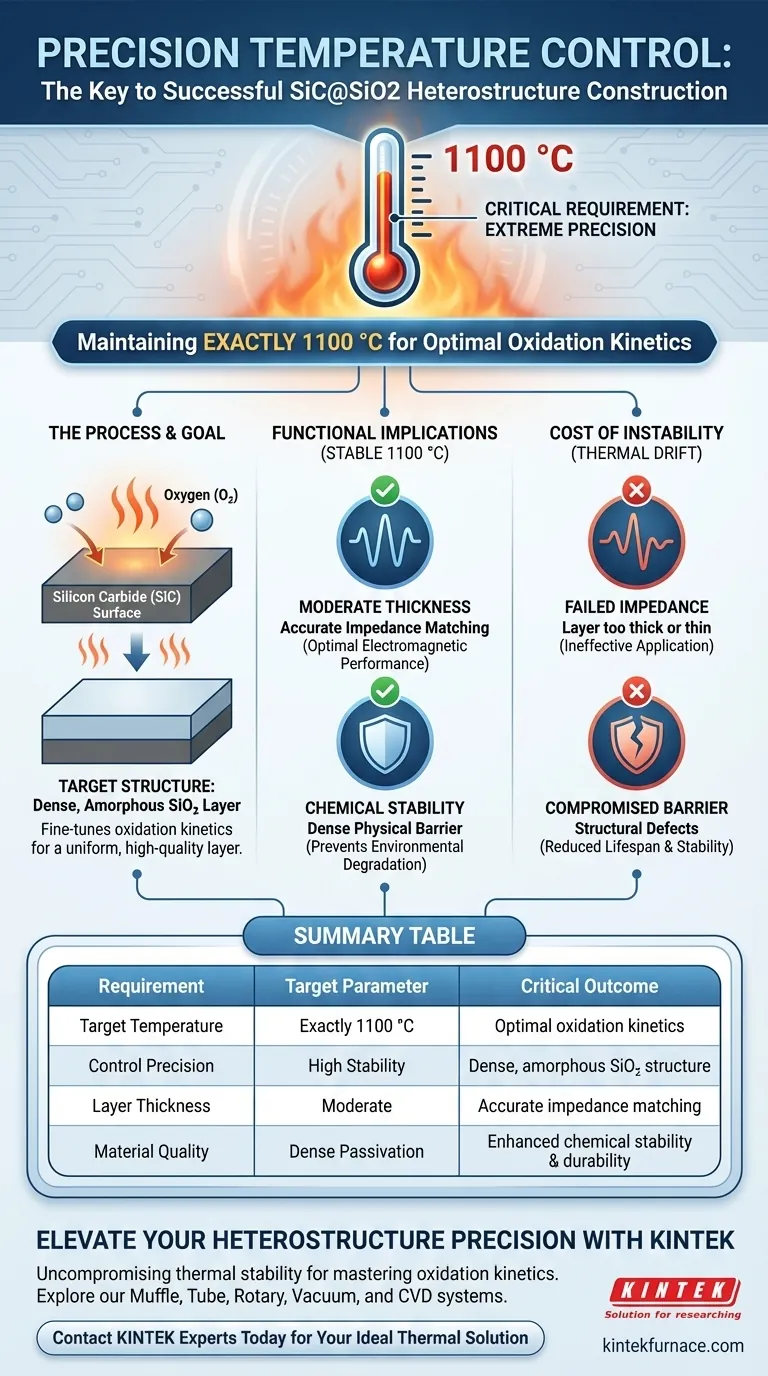

O Papel da Precisão na Cinética de Oxidação

Controlando as Taxas de Reação

A 1100 °C, a interação química entre o Carboneto de Silício e o oxigênio é altamente sensível. O equipamento de aquecimento deve oferecer controle de precisão para ajustar a cinética de oxidação.

Isso garante que a reação prossiga a uma taxa previsível e constante. Qualquer flutuação na temperatura alterará a velocidade de oxidação, levando a propriedades de material inconsistentes.

Formando a Estrutura Alvo

O objetivo final deste estágio térmico é criar uma camada de passivação de SiO2 densa e amorfa.

Essa fase estrutural específica — densa e amorfa em vez de porosa ou cristalina — só pode ser alcançada se a temperatura permanecer estritamente regulada durante todo o processo.

Implicações Funcionais do Controle Térmico

Alcançando Espessura Moderada

A espessura da camada de SiO2 está diretamente correlacionada à temperatura e duração da oxidação.

O equipamento de aquecimento deve manter a estabilidade para produzir uma camada de espessura moderada. Essa espessura específica é essencial para ajustar o casamento de impedância, um fator crítico no desempenho eletromagnético do material.

Garantindo Estabilidade Química

A camada de SiO2 serve como uma barreira física para o SiC subjacente.

Ao manter calor preciso, o equipamento garante que a camada seja suficientemente densa para fornecer estabilidade química robusta. Isso evita a degradação ambiental do material principal.

O Custo da Instabilidade Térmica

Riscos ao Casamento de Impedância

Se o equipamento de aquecimento não tiver precisão, a cinética de oxidação irá desviar.

Isso resulta em uma camada de passivação muito espessa ou muito fina. Consequentemente, o casamento de impedância falhará, tornando a heterostructure ineficaz para sua aplicação pretendida.

Integridade da Barreira Comprometida

Flutuações de temperatura durante o estágio in-situ podem levar a defeitos estruturais na camada de SiO2.

Uma camada formada sob condições térmicas instáveis pode não ter a densidade necessária. Isso compromete sua capacidade de atuar como uma barreira física confiável, reduzindo a vida útil geral e a estabilidade do componente.

Otimizando Sua Estratégia de Aquecimento

Para garantir a construção bem-sucedida de heterostructures SiC@SiO2, selecione equipamentos de aquecimento com base nas métricas de desempenho específicas que você precisa alcançar.

- Se o seu foco principal é o Desempenho Eletromagnético: Priorize equipamentos com desvio térmico mínimo para garantir a "espessura moderada" precisa necessária para um casamento de impedância exato.

- Se o seu foco principal é a Durabilidade a Longo Prazo: Garanta que o sistema possa manter 1100 °C sem flutuação para garantir a formação de uma barreira densa e amorfa para máxima estabilidade química.

A qualidade de sua heterostructure final é definida em última análise pela estabilidade de seu ambiente térmico.

Tabela Resumo:

| Requisito | Parâmetro Alvo | Resultado Crítico |

|---|---|---|

| Temperatura Alvo | Exatamente 1100 °C | Cinética de oxidação ideal |

| Precisão de Controle | Alta Estabilidade | Estrutura de SiO2 densa e amorfa |

| Espessura da Camada | Moderada | Casamento de impedância preciso |

| Qualidade do Material | Passivação Densa | Estabilidade química e durabilidade aprimoradas |

Eleve a Precisão da Sua Heterostructure com a KINTEK

A construção bem-sucedida de SiC@SiO2 exige estabilidade térmica intransigente a 1100°C. A KINTEK fornece as soluções avançadas de aquecimento necessárias para dominar a cinética de oxidação e alcançar o casamento de impedância perfeito.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma gama abrangente de Sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD. Esteja você desenvolvendo materiais eletromagnéticos de alto desempenho ou componentes semicondutores robustos, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa.

Garanta resultados consistentes e integridade superior do material — Entre em contato com os especialistas da KINTEK hoje mesmo para encontrar sua solução térmica ideal.

Guia Visual

Referências

- Limeng Song, Rui Zhang. Heterointerface‐Engineered SiC@SiO <sub>2</sub> @C Nanofibers for Simultaneous Microwave Absorption and Corrosion Resistance. DOI: 10.1002/advs.202509071

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Como a regulação de temperatura é alcançada em um Forno Tubular de Alta Temperatura? Domine o Controle Preciso para o Seu Laboratório

- Como o mecanismo de vedação em fornos de tubo de quartzo difere dos sistemas tradicionais? Descubra a Vedação Avançada para Resultados Confiáveis

- Qual foi o conceito de design original para sistemas de fornos de aquecimento tubular? Descubra as Raízes Inspiradas em Chaleiras do Aquecimento Moderno

- Quais materiais são usados no forno tubular? Componentes-chave para o sucesso em laboratórios de alta temperatura

- Quais materiais são usados para a câmara e o isolamento em fornos de tubo dividido de três zonas? Otimize Seus Processos de Alta Temperatura

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Quais são as funções específicas de um reator de tubo de alumina vertical? Papéis-chave na pesquisa de cinética de gaseificação

- Qual o papel de um forno tubular vertical na simulação de escamas de ferro oleoso? Domine a Distribuição de Componentes em Alto-Forno