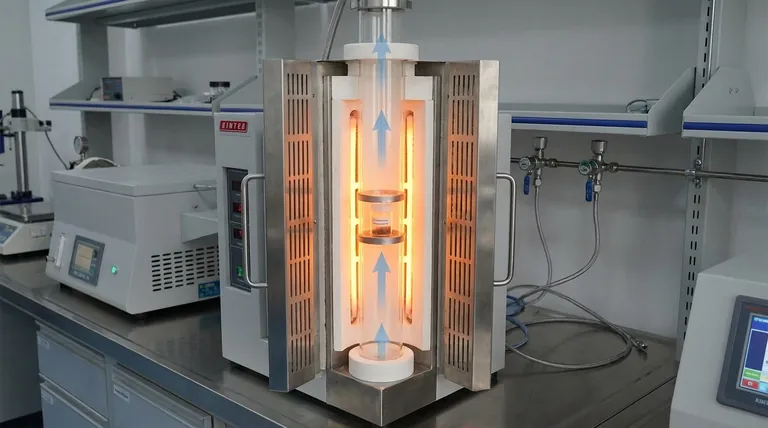

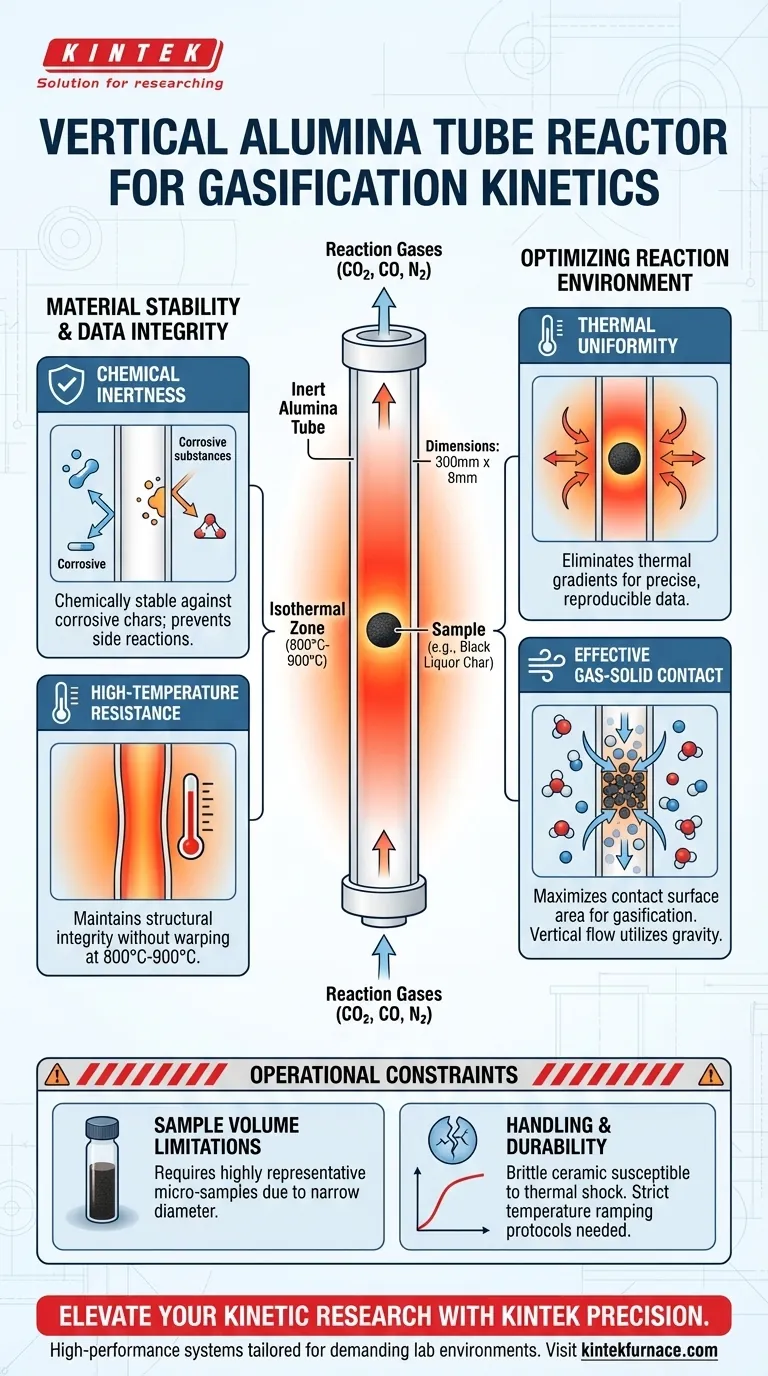

Um reator de tubo de alumina vertical funciona como o vaso primário de alta precisão para isolar as interações gás-sólido durante a pesquisa de cinética de gaseificação. Ao posicionar a amostra no centro do tubo, tipicamente dentro de uma zona isotérmica de 800°C a 900°C, garante que o material seja aquecido uniformemente, permitindo que os gases de reação como CO2, CO e N2 fluam verticalmente através da amostra. Essa configuração específica é crítica para eliminar variáveis ambientais, permitindo que os pesquisadores meçam as taxas de reação e a conversão de carbono sem interferência.

O design vertical do reator e a construção de alumina inerte fornecem um ambiente estável e quimicamente neutro que garante que os dados cinéticos sejam derivados unicamente do processo de gaseificação, não afetados por gradientes térmicos ou interações com as paredes do reator.

Otimizando o Ambiente de Reação

Para entender a utilidade deste reator, deve-se observar como ele controla o ambiente físico ao redor da amostra.

Garantindo a Uniformidade Térmica

A geometria do reator — especificamente citada como 300 mm de comprimento e 8 mm de diâmetro — é projetada para criar uma "zona isotérmica" precisa.

Ao colocar a amostra no centro exato deste tubo vertical, os pesquisadores garantem que o combustível seja exposto a uma temperatura constante e uniforme. Isso elimina gradientes térmicos, que são uma fonte comum de erro na modelagem cinética.

Facilitando o Contato Eficaz Gás-Sólido

A orientação vertical não é arbitrária; utiliza a gravidade e a dinâmica de fluxo para forçar a interação.

Os gases de reação são direcionados para fluir verticalmente através do tubo. Como a amostra está contida dentro do diâmetro estreito, as moléculas de gás são forçadas a passar através ou sobre a amostra sólida, maximizando a área de superfície de contato necessária para a gaseificação.

Estabilidade do Material e Integridade dos Dados

Além da geometria, a composição do material do reator desempenha um papel vital na validade dos dados coletados.

Inércia Química

Em experimentos envolvendo combustíveis complexos, como o carvão de licor negro, a amostra pode ser altamente corrosiva.

A alumina é selecionada porque é quimicamente estável e não interage com esses carvões corrosivos ou com os agentes de gaseificação. Isso garante que a perda de massa ou a evolução de gás medida seja puramente da amostra, não uma reação secundária com as paredes do reator.

Resistência a Altas Temperaturas

Estudos de cinética de gaseificação exigem altas cargas térmicas, tipicamente na faixa de 800°C a 900°C.

A construção de alumina mantém a integridade estrutural nessas temperaturas. Ela fornece uma barreira rígida e confiável que contém a reação sem deformação ou degradação ao longo de ciclos de aquecimento repetidos.

Compreendendo as Restrições Operacionais

Embora o reator de tubo de alumina vertical seja altamente eficaz, ele introduz restrições específicas que devem ser gerenciadas para garantir resultados precisos.

Limitações de Volume da Amostra

O diâmetro estreito de 8 mm restringe a quantidade de amostra que pode ser testada por vez.

Isso exige que os pesquisadores usem microamostras altamente representativas. Se a amostra não for homogênea, o pequeno volume pode não refletir com precisão o comportamento do material a granel.

Manuseio e Durabilidade

A alumina é uma cerâmica; embora seja termicamente estável, também é frágil.

Ao contrário dos reatores de metal, é suscetível a choque térmico se aquecida ou resfriada muito rapidamente. Protocolos rigorosos de rampagem de temperatura devem ser seguidos para evitar que o tubo rache durante os experimentos.

Fazendo a Escolha Certa para Sua Pesquisa

Ao projetar seu equipamento experimental, considere como os atributos específicos do reator se alinham com seus requisitos de dados.

- Se o seu foco principal é a precisão cinética: Priorize o posicionamento da amostra no centro do tubo para garantir que ela esteja totalmente dentro da zona isotérmica.

- Se o seu foco principal é a análise de matérias-primas corrosivas: Confie na inércia química da alumina para evitar artefatos de reação que possam distorcer os dados de conversão de carbono.

Ao alavancar a orientação vertical para controle de fluxo e a construção de alumina para estabilidade, você garante que seus dados cinéticos reflitam a verdadeira química da gaseificação.

Tabela Resumo:

| Função | Benefício para a Pesquisa de Cinética |

|---|---|

| Design de Fluxo Vertical | Maximiza o contato gás-sólido e garante dinâmicas de interação uniformes. |

| Composição de Alumina | Proporciona inércia química contra carvões corrosivos e alta estabilidade térmica. |

| Zona Isotérmica | Elimina gradientes térmicos para taxas de reação altamente precisas e reproduzíveis. |

| Ambiente Inerte | Garante que os dados cinéticos sejam derivados unicamente do processo, não das paredes do reator. |

Eleve Sua Pesquisa Cinética com a Precisão KINTEK

Você está procurando eliminar variáveis em seus experimentos térmicos? Apoiado por P&D e fabricação especializada, a KINTEK oferece sistemas de alto desempenho de Muffle, Tubo, Rotativo, a Vácuo e CVD adaptados para os ambientes de laboratório mais exigentes. Nossos fornos de alta temperatura personalizáveis e soluções de reatores de alumina fornecem a estabilidade e a precisão necessárias para ciência de materiais avançada e estudos de gaseificação.

Maximize a eficiência do seu laboratório hoje. Entre em contato com nossos especialistas agora para discutir os requisitos exclusivos do seu projeto e descobrir a vantagem KINTEK.

Guia Visual

Referências

- F. Bueno, José Luis Sánchez. CO₂ Gasification of Black Liquor Char under isothermal and dynamic conditions. DOI: 10.26754/jji-i3a.202512008

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são os benefícios de um reator de tubo de metal de alta pressão para hidrogenação de CO2? Alcançar precisão cinética

- Que materiais são utilizados para os tubos num forno tubular de alta temperatura?Escolhas chave para um desempenho ótimo

- Para que serve um forno tubular vertical na fabricação de semicondutores? Essencial para processamento térmico de alta precisão

- Como um forno tubular de alta temperatura facilita a formação de eletrocatalisadores Fe-Nx-C? Insights de Síntese Especializada

- O que torna os fornos tubulares versáteis e precisos? Desbloqueie um Controle Superior de Processamento Térmico

- Quais são as funções críticas de um forno tubular de laboratório na síntese de biomassa? Otimize seu processo de carbonização

- Qual é a função de um forno tubular no pré-tratamento de nanorredes de paládio? Desbloqueie Alta Ductilidade e Oxidação Zero

- Quais são os diferentes métodos de aquecimento em fornos tubulares e suas faixas de temperatura correspondentes?