Em sua essência, a versatilidade e precisão de um forno tubular derivam de seu design exclusivo, que permite um controle excepcional tanto da temperatura quanto da atmosfera. Sua câmara de aquecimento cilíndrica garante uma distribuição de calor altamente uniforme, enquanto os controladores digitais avançados mantêm os pontos de ajuste de temperatura exatos. Essa combinação permite a realização de uma ampla gama de processos térmicos sofisticados em um ambiente compacto, repetível e controlado.

A vantagem definidora de um forno tubular não é apenas sua capacidade de aquecer, mas seu poder de criar um ambiente de processamento altamente específico, isolado e uniforme. Esse controle sobre a atmosfera e a uniformidade da temperatura é o que o separa de outros tipos de fornos e o torna indispensável para o processamento de materiais sensíveis.

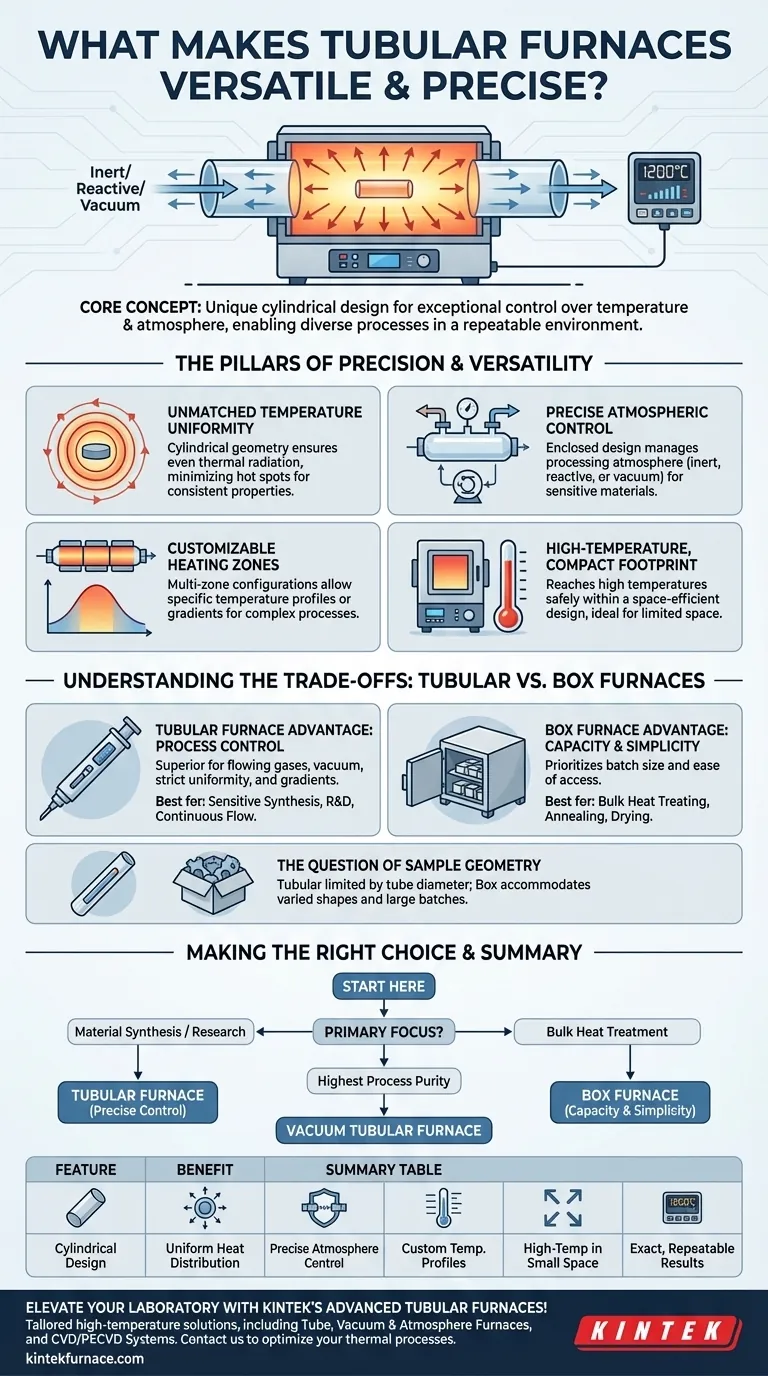

Os Pilares da Precisão e Versatilidade

Um forno tubular é mais do que um simples aquecedor; é um sistema cuidadosamente projetado onde cada componente contribui para seu desempenho geral. Entender esses pilares revela por que ele é um instrumento de escolha tanto para pesquisa quanto para aplicações industriais especializadas.

Uniformidade de Temperatura Inigualável

A geometria cilíndrica de um forno tubular é sua vantagem mais fundamental. Os elementos de aquecimento circundam o tubo de processo, garantindo que a radiação térmica seja aplicada uniformemente de todas as direções.

Este design minimiza pontos quentes e gradientes de temperatura na amostra, um fator crítico para alcançar propriedades consistentes do material, crescimento de cristais ou cinética de reação.

Controle Preciso da Atmosfera

O design do tubo fechado é perfeitamente adequado para gerenciar a atmosfera de processamento, uma capacidade que a maioria dos outros tipos de fornos não possui.

O tubo pode ser selado e conectado a sistemas de manuseio de gás, permitindo que os usuários introduzam gases inertes (como argônio ou nitrogênio) para prevenir oxidação, gases reativos para processos químicos ou aplicar vácuo para purificação e desgaseificação.

Zonas de Aquecimento Personalizáveis

Muitos fornos tubulares avançados estão disponíveis em configurações de múltiplas zonas. Cada zona é controlada independentemente por seu próprio termopar e controlador.

Isso permite que um operador crie um perfil de temperatura ou gradiente específico ao longo do comprimento do tubo. Tal controle é essencial para processos sofisticados como deposição química de vapor (CVD) ou refino por zona.

Capacidade de Alta Temperatura em uma Pegada Compacta

Fornos tubulares são projetados para atingir temperaturas muito altas com segurança e eficiência dentro de um design relativamente pequeno e que economiza espaço.

Isso os torna ideais para laboratórios de pesquisa ou linhas de produção onde o espaço no chão é limitado, mas o processamento em alta temperatura é inegociável.

Entendendo as Trocas: Forno Tubular vs. Forno Caixa

Para apreciar verdadeiramente o papel do forno tubular, é útil compará-lo com o outro cavalo de batalha comum de laboratório: o forno caixa. Suas diferenças destacam seus casos de uso distintos.

A Vantagem do Forno Tubular: Controle de Processo

Um forno tubular se destaca no controle de processo. Se o seu trabalho envolve fluxo de gases, vácuo, uniformidade de temperatura rigorosa ou gradientes de temperatura, ele é a escolha superior.

É mais adequado para síntese de materiais sensíveis, P&D de pequenos lotes e reações de fluxo contínuo, onde o ambiente é tão importante quanto o calor.

A Vantagem do Forno Caixa: Capacidade e Simplicidade

Um forno caixa prioriza o tamanho do lote e a facilidade de acesso. Sua câmara grande e aberta e a porta de abrir ou de elevação vertical facilitam o carregamento e o descarregamento de amostras volumosas ou numerosas.

Seu design simples o torna versátil para tratamento térmico de propósito geral, recozimento e secagem, onde o controle preciso da atmosfera não é o requisito principal.

A Questão da Geometria da Amostra

A distinção mais prática é o formato e o tamanho da amostra. Um forno tubular é, por definição, limitado a amostras que cabem no diâmetro do tubo de processo.

Um forno caixa, por outro lado, pode acomodar uma ampla variedade de formatos e tamanhos, tornando-o a escolha prática para peças de formato irregular ou grandes lotes.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o forno correto requer um entendimento claro do seu objetivo principal de processamento. A ferramenta certa depende inteiramente da tarefa em mãos.

- Se seu foco principal for síntese de materiais ou pesquisa: Um forno tubular é superior devido ao seu controle preciso da atmosfera e do gradiente de temperatura.

- Se seu foco principal for tratamento térmico em massa ou processamento de itens grandes: Um forno caixa oferece melhor capacidade, carregamento mais fácil e simplicidade operacional para tarefas menos sensíveis à atmosfera.

- Se seu foco principal for alcançar a maior pureza de processo: Priorize um forno tubular capaz de vácuo, construído com materiais resistentes à corrosão para garantir a integridade do processo.

Em última análise, selecionar o forno correto requer casar os pontos fortes centrais do equipamento com as exigências específicas do seu processo.

Tabela de Resumo:

| Funcionalidade | Benefício |

|---|---|

| Design Cilíndrico | Garante distribuição uniforme de calor, minimizando pontos quentes |

| Tubo Fechado | Permite controle preciso da atmosfera (inerte, reativa, vácuo) |

| Aquecimento Multizona | Permite perfis de temperatura personalizados para processos complexos |

| Pegada Compacta | Fornece capacidade de alta temperatura em configurações com economia de espaço |

| Controladores Digitais | Mantém pontos de ajuste de temperatura exatos para resultados repetíveis |

Eleve as capacidades do seu laboratório com os fornos tubulares avançados da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos, incluindo Fornos Tubulares, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é aprimorada por profunda personalização para atender a requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossos fornos precisos e versáteis podem otimizar seus processos térmicos e impulsionar a inovação!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Como operar um forno tubular? Um guia de 5 fases para resultados seguros e repetíveis

- Quais são as aplicações de um forno tubular? Domine o Processamento Térmico Preciso para Materiais Avançados

- Para que serve um forno tubular? Um Guia para Processamento de Alta Temperatura de Precisão