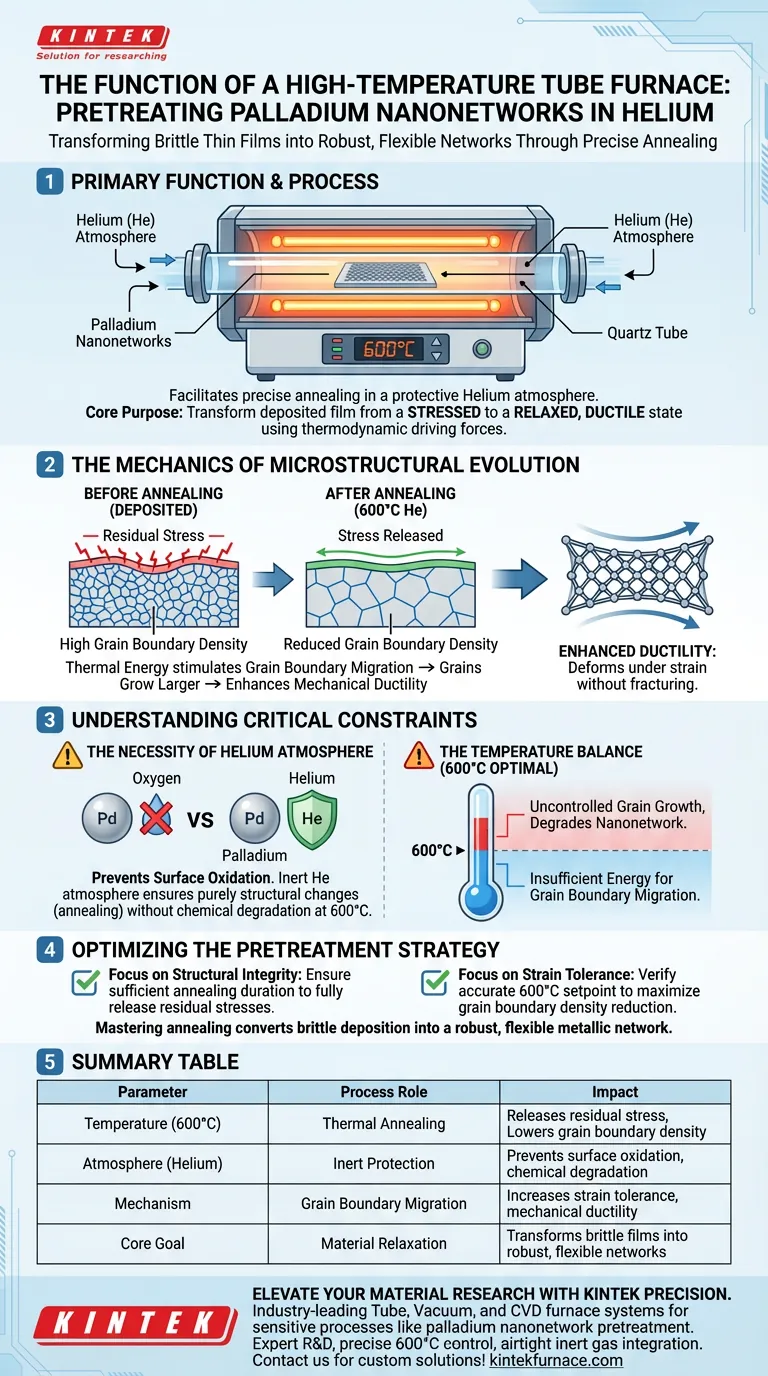

A função principal de um forno tubular de alta temperatura neste contexto é facilitar um processo de recozimento preciso para filmes finos de paládio depositados. Ao manter uma temperatura constante de 600°C dentro de uma atmosfera protetora de hélio (He), o forno fornece o ambiente térmico necessário para alterar fundamentalmente o estado físico do material sem o risco de oxidação.

O objetivo principal deste tratamento é transformar o filme depositado de um estado tensionado para um estado relaxado e dúctil. Ele utiliza forças motrizes termodinâmicas para diminuir a densidade dos contornos de grão, aumentando assim significativamente a tolerância à deformação do material.

A Mecânica da Evolução Microestrutural

Para entender por que este equipamento é essencial, é preciso olhar além do simples aquecimento e examinar as mudanças microestruturais que ocorrem dentro das nanorredes de paládio.

Liberação de Tensão Residual

Durante a fase de deposição inicial, os filmes metálicos inevitavelmente acumulam tensão interna.

Se não tratados, essa tensão residual pode levar à delaminação ou rachaduras.

O ambiente de 600°C permite que a estrutura atômica relaxe, neutralizando efetivamente essas forças internas antes que o material seja colocado em uso.

Redução da Densidade de Contornos de Grão

A energia térmica fornecida pelo forno tubular atua como uma poderosa força motriz termodinâmica.

Essa energia estimula o movimento dos contornos de grão — as interfaces entre os cristais individuais no metal.

À medida que o material é recozido, esses contornos migram e os grãos crescem, levando a uma redução líquida na densidade geral de contornos de grão.

Aumento da Ductilidade Mecânica

A redução dos contornos de grão está diretamente ligada ao desempenho mecânico da nanorrede.

Menos contornos significam menos obstáculos ao movimento de discordâncias dentro da rede cristalina.

Essa mudança estrutural melhora significativamente a ductilidade, permitindo que as nanorredes de paládio se estiquem e deformem sob tensão sem fraturar.

Compreendendo as Restrições Críticas

Embora os benefícios sejam claros, o processo depende da adesão estrita aos parâmetros ambientais. O desvio dessas condições cria desvantagens imediatas.

A Necessidade da Atmosfera de Hélio

O uso de um ambiente de hélio não é opcional; é uma medida protetora crítica.

A 600°C, o paládio é altamente suscetível à reação com o oxigênio.

A atmosfera inerte de hélio evita a oxidação da superfície, garantindo que as mudanças no material sejam puramente estruturais (recozimento) e não químicas (corrosão).

O Equilíbrio de Temperatura

O ponto específico de 600°C representa um ponto ótimo calculado.

Temperaturas significativamente mais baixas que esta podem não fornecer energia suficiente para ativar a migração dos contornos de grão.

Por outro lado, temperaturas excessivas podem levar ao crescimento descontrolado de grãos, potencialmente degradando a alta resolução da estrutura da nanorrede.

Otimizando a Estratégia de Pré-tratamento

Para garantir a integridade das nanorredes de paládio, você deve verificar se o seu processamento térmico está alinhado com seus objetivos mecânicos específicos.

- Se o seu foco principal é a integridade estrutural: Garanta que a duração do recozimento seja suficiente para liberar completamente as tensões residuais acumuladas durante a deposição.

- Se o seu foco principal é a tolerância à deformação: Verifique se o forno mantém com precisão o ponto de ajuste de 600°C para maximizar a redução da densidade de contornos de grão.

Dominar esta etapa de recozimento é o fator definitivo na conversão de uma deposição quebradiça em uma rede metálica robusta e flexível.

Tabela Resumo:

| Parâmetro | Papel do Processo | Impacto na Nanorrede de Paládio |

|---|---|---|

| Temperatura (600°C) | Recozimento Térmico | Libera tensão residual e diminui a densidade de contornos de grão |

| Atmosfera (Hélio) | Proteção Inerte | Previne oxidação superficial e degradação química |

| Mecanismo | Migração de Contornos de Grão | Aumenta a tolerância à deformação e a ductilidade mecânica |

| Objetivo Principal | Relaxamento do Material | Transforma filmes quebradiços em redes robustas e flexíveis |

Eleve sua Pesquisa de Materiais com Precisão KINTEK

Você está procurando otimizar a ductilidade e a integridade estrutural de seus filmes finos avançados? A KINTEK fornece sistemas de fornos de Tubo, Vácuo e CVD líderes na indústria, projetados especificamente para processos sensíveis como o pré-tratamento de nanorredes de paládio.

Apoiados por P&D e fabricação especializados, nossos fornos oferecem controle preciso de 600°C e integração hermética de gás inerte para garantir que seus materiais transitem de quebradiços para robustos sem o risco de oxidação. Se você precisa de equipamento de laboratório padrão ou de uma solução de alta temperatura totalmente personalizada, a KINTEK é sua parceira em excelência em ciência de materiais.

Pronto para refinar seu processamento térmico? Entre em contato conosco hoje para uma solução personalizada!

Guia Visual

Referências

- Kaihao Zhang, Sameh Tawfick. Ultrathin damage-tolerant flexible metal interconnects reinforced by in-situ graphene synthesis. DOI: 10.1038/s41528-024-00300-8

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Porque é que os gases inertes são utilizados num forno tubular de alta temperatura?Essencial para um processamento livre de oxidação

- Quais são as principais aplicações industriais dos fornos tubulares rotativos? Aumente a Eficiência na Metalurgia e Processamento de Materiais

- Qual é a função principal de um forno de difusão de tubo de quartzo? Otimizar o desempenho de dopagem de células solares PERT

- Qual é a função de um forno tubular industrial durante a carbonização secundária da biomassa? Alcance a precisão.

- Como funciona um tubo de queda? Uma ferramenta essencial para a pesquisa de materiais em microgravidade

- Como o design de um forno tubular de zona dupla facilita a conversão precisa de fosfeto de metal? Otimizar Heterojunções

- Qual é a função principal de um forno tubular de zona única para MoS2? Otimizar a sulfetação com controle térmico preciso

- Qual papel um forno tubular de alta temperatura desempenha na preparação de estruturas de carbono dopadas com nitrogênio (NC)? Domine a Carbonização de Precisão