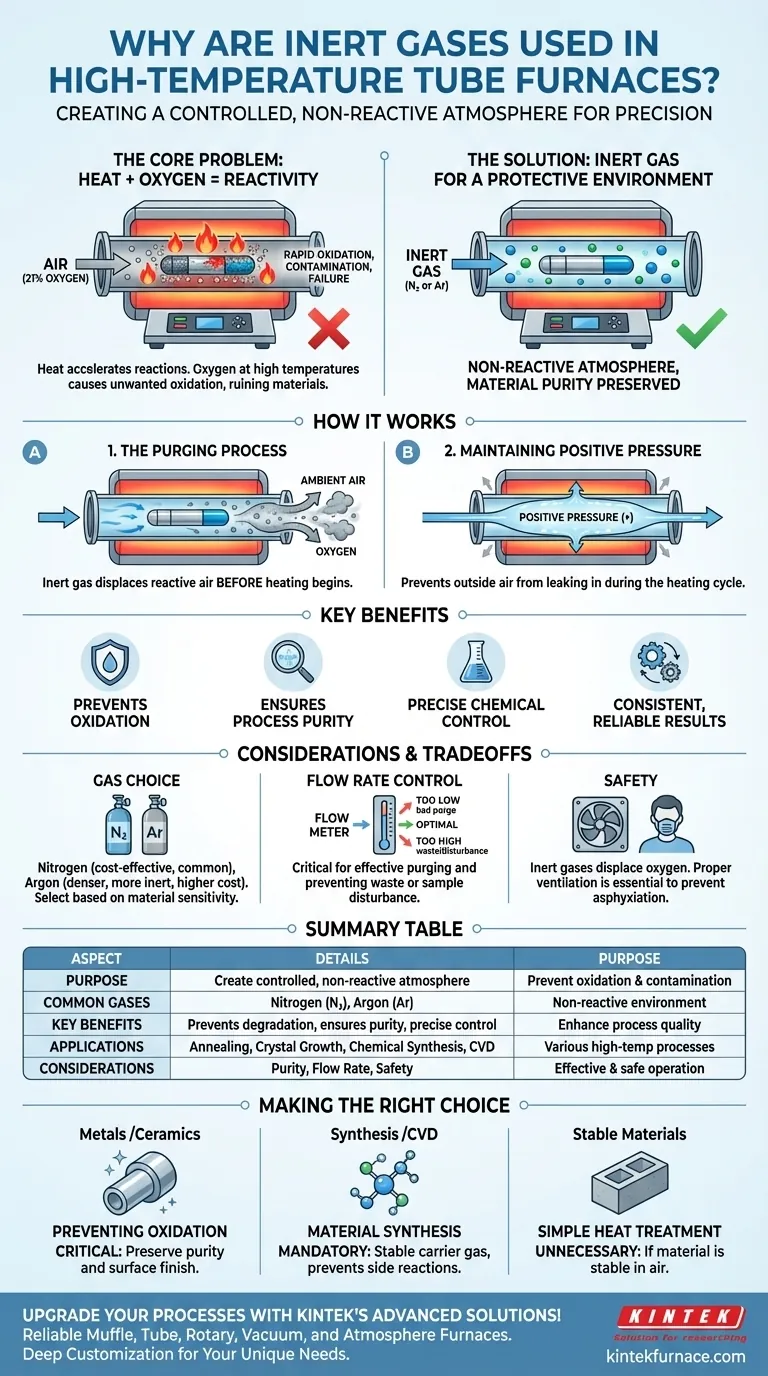

Os gases inertes, como o árgon ou o nitrogénio, são cruciais em fornos tubulares de alta temperatura para evitar reacções químicas indesejadas, particularmente a oxidação, ao aquecer materiais sensíveis.Estes gases criam um ambiente controlado que assegura a pureza do material e a precisão do processo, tornando-os essenciais para aplicações como a síntese química, o recozimento de materiais e os revestimentos.O design do forno, incluindo caraterísticas como o controlo preciso da temperatura e o aquecimento multi-zona, aumenta ainda mais a eficácia da utilização de gás inerte.

Pontos-chave explicados:

-

Prevenir a oxidação e as reacções indesejadas

- Os gases inertes (por exemplo, árgon, nitrogénio) deslocam o oxigénio, o que é crítico quando se aquecem materiais reactivos como metais ou compostos orgânicos.

- A oxidação pode alterar as propriedades dos materiais ou arruinar as experiências, pelo que uma atmosfera inerte garante resultados consistentes.

- Exemplo:Recozimento de metais num forno tubular de quartzo sob árgon evita a degradação da superfície.

-

Melhorar o controlo do processo

- O controlador PID do forno mantém temperaturas precisas, enquanto os gases inertes estabilizam o ambiente.

- O aquecimento multi-zona e a distribuição uniforme da temperatura funcionam em sinergia com o fluxo de gás para evitar pontos quentes ou reacções irregulares.

-

Segurança e integridade do material

- Os gases inertes reduzem os riscos de incêndio/explosão ao eliminarem as interações inflamáveis com o oxigénio.

- Evitam a contaminação por humidade ou partículas transportadas pelo ar, o que é crítico para aplicações de elevada pureza como o fabrico de semicondutores.

-

Aplicações que requerem atmosferas inertes

- Purificação química (por exemplo, remoção de impurezas do silício).

- Processos de revestimento (por exemplo, revestimentos CVD em fios).

- Ensaios de envelhecimento acelerado, em que a oxidação poderia distorcer os resultados.

-

Considerações sobre o projeto

- Os fornos tubulares são frequentemente selados ou equipados com entradas/saídas de gás para manter um fluxo consistente de gás inerte.

- As pressões de funcionamento (até 0,022 atm) são optimizadas para a eficiência e segurança do gás.

Ao integrar gases inertes com caraterísticas avançadas do forno, os utilizadores obtêm resultados reprodutíveis e de alta qualidade - quer sintetizem novos materiais ou testem a durabilidade em condições extremas.

Tabela de resumo:

| Benefício-chave | Explicação |

|---|---|

| Evita a oxidação | Os gases inertes deslocam o oxigénio, protegendo os materiais sensíveis da degradação. |

| Melhora o controlo do processo | O ambiente de gás estável funciona com controladores PID para um aquecimento uniforme. |

| Melhora a segurança | Reduz os riscos de incêndio/explosão ao eliminar as interações de oxigénio inflamável. |

| Crítico para alta pureza | Garante resultados livres de contaminação em aplicações de semicondutores e de revestimento. |

| Suporta diversas aplicações | Utilizado em recozimento, revestimentos CVD e testes de envelhecimento acelerado. |

Obtenha precisão sem oxidação com os fornos tubulares de alta temperatura da KINTEK! Os nossos designs avançados integram compatibilidade com gás inerte, aquecimento multi-zona e personalização profunda para satisfazer os requisitos exactos do seu laboratório.Quer esteja a sintetizar novos materiais ou a executar processos de elevada pureza, as nossas soluções garantem reprodutibilidade e segurança. Contacte-nos hoje para discutirmos a sua aplicação - vamos construir o forno perfeito para as suas necessidades.

Produtos que poderá estar à procura:

Explore os fornos de sinterização a vácuo de temperatura ultra-alta

Descubra os sistemas CVD de precisão para revestimentos sem contaminação

Fornos tubulares multi-zona personalizáveis para um aquecimento uniforme

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria