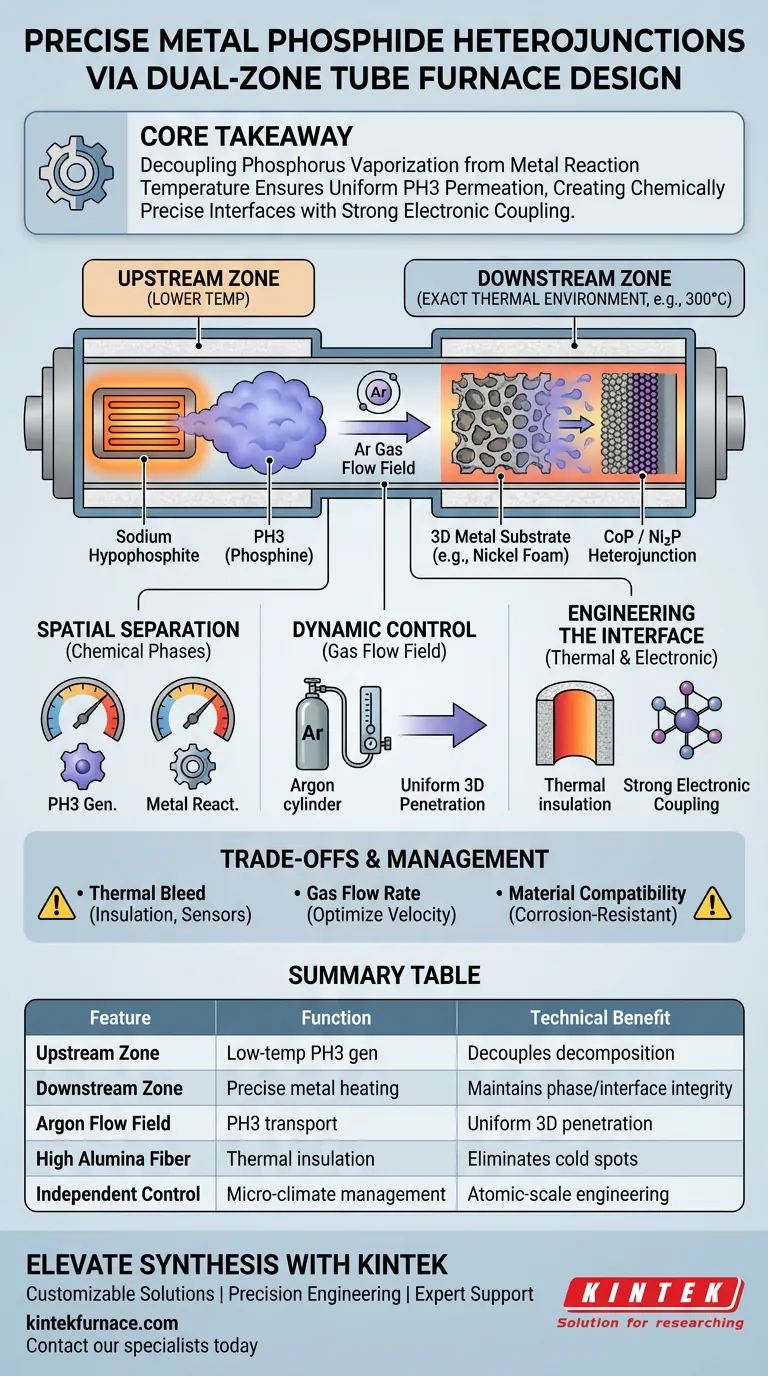

O design de um forno tubular de zona dupla facilita a conversão precisa de fosfeto de metal ao desacoplar a vaporização da fonte de fósforo da temperatura de reação do precursor metálico. Essa separação espacial permite que a zona a montante decomponha o hipofosfito de sódio em gás fosfina reativo ($PH_3$) em uma temperatura mais baixa, enquanto a zona a jusante mantém o ambiente térmico exato necessário para a formação in-situ da heterojunção.

Ponto Principal: Um sistema de zona dupla cria microclimas térmicos independentes que garantem que o gás $PH_3$ permeie uniformemente o substrato metálico 3D, resultando em uma interface de heterojunção quimicamente precisa com forte acoplamento eletrônico.

A Lógica Arquitetônica do Aquecimento de Zona Dupla

Separação Espacial de Fases Químicas

Em uma configuração de zona dupla, a zona a montante atua como gerador de gás. Ao aquecer o hipofosfito de sódio independentemente, o sistema garante uma liberação constante e controlada de $PH_3$ sem expor prematuramente os precursores metálicos a calor elevado.

A zona a jusante abriga o precursor hidróxido metálico e o substrato, como espuma de níquel. Essa separação garante que o substrato metálico só encontre a fonte de fósforo quando a temperatura de reação ideal for atingida.

Controle Dinâmico do Campo de Fluxo de Gás

O forno utiliza um campo de fluxo de gás argônio estável para transportar o gás $PH_3$ gerado. Este gás transportador garante que o fósforo reativo seja entregue a uma taxa consistente ao local de reação a jusante.

O design facilita a penetração uniforme do $PH_3$ nas estruturas tridimensionais de materiais como espuma de níquel. Isso leva a uma conversão "in-situ" onde os precursores e o substrato são transformados simultaneamente em $CoP$ e $Ni_2P$.

Engenharia da Interface de Heterojunção

Isolamento e Distribuição Térmica Precisa

A câmara é tipicamente revestida com fibras de alta alumina para isolamento térmico superior. Isso minimiza a perda de calor e permite que o forno mantenha um ambiente preciso de $300^\circ C$, o que é crítico para a estabilidade da fase fosfeto de metal.

Equipado com aquecedores de todos os lados, o sistema garante uma distribuição uniforme de temperatura em todo o tubo. Essa uniformidade evita "pontos frios" que poderiam causar conversão incompleta ou defeitos estruturais na interface da heterojunção.

Facilitando Forte Acoplamento Eletrônico

Ao controlar precisamente as zonas de temperatura, o sistema permite a construção de uma interface de heterojunção na escala microscópica. Essa precisão leva a fortes efeitos de acoplamento eletrônico entre as diferentes fases de fosfeto de metal.

Esses efeitos de acoplamento são essenciais para o desempenho do material, pois otimizam a estrutura eletrônica para aplicações como eletrocatálise. O design de zona dupla é a principal ferramenta para alcançar esse nível de engenharia em escala atômica.

Compreendendo as Compensações e Desafios

A Complexidade dos Gradientes Térmicos

Gerenciar duas zonas de temperatura distintas em um único tubo pode levar ao vazamento térmico, onde o calor da zona mais quente migra para a zona mais fria. Isso requer isolamento sofisticado e posicionamento preciso de sensores para evitar que a fonte de fósforo se decomponha muito rapidamente.

Gerenciamento do Fluxo de Gás

Se a taxa de fluxo de argônio for muito alta, o gás $PH_3$ pode passar pelo precursor metálico muito rapidamente para uma conversão completa. Inversamente, uma taxa de fluxo muito baixa pode levar ao acúmulo de gases subprodutos, que podem contaminar a interface da heterojunção.

Compatibilidade de Materiais

A natureza corrosiva do gás $PH_3$ exige que o tubo e os componentes internos sejam altamente resistentes ao ataque químico. Manter a integridade do reator de tubo de poço fixo ao longo de múltiplos ciclos de alta temperatura é um desafio de manutenção persistente.

Como Aplicar Isso à Sua Pesquisa ou Produção

Para maximizar a eficiência do seu processo de fosfetação de zona dupla, considere as seguintes abordagens estratégicas:

- Se o seu foco principal é a pureza de fase: Priorize a calibração da zona a montante para garantir que o hipofosfito de sódio se decomponha a uma taxa que corresponda à capacidade de absorção do seu precursor metálico.

- Se o seu foco principal é a integridade estrutural 3D: Otimize a velocidade do fluxo de argônio para garantir que o $PH_3$ atinja os poros internos de substratos de alta área superficial, como espuma de níquel, sem causar deformação física.

- Se o seu foco principal é a força do acoplamento eletrônico: Concentre-se no controle preciso da temperatura a jusante de $300^\circ C$ para garantir que as fases $CoP$ e $Ni_2P$ formem uma interface nítida e bem definida.

Ao dominar o controle independente desses dois ambientes térmicos, você pode alcançar precisão sem precedentes na síntese de materiais avançados de heterojunção.

Tabela Resumo:

| Recurso | Função na Fosfetação | Benefício Técnico |

|---|---|---|

| Zona a Montante | Geração de $PH_3$ a baixa temperatura | Desacopla a decomposição da reação metálica |

| Zona a Jusante | Aquecimento preciso do precursor metálico | Mantém a estabilidade da fase e a integridade da interface |

| Campo de Fluxo de Argônio | Meio de transporte de $PH_3$ | Garante penetração uniforme em 3D de substratos |

| Fibra de Alta Alumina | Isolamento térmico | Elimina pontos frios e previne vazamento térmico |

| Controle Independente | Gerenciamento de microclima | Permite engenharia em escala atômica de interfaces |

Eleve Sua Síntese de Materiais com a KINTEK

Desbloqueie todo o potencial da sua pesquisa em heterojunções com os sistemas avançados de zona dupla da KINTEK. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos projetados com precisão para fornecer o controle térmico independente e o gerenciamento de fluxo de gás essenciais para fosfetos de metal de alto desempenho.

Por que escolher a KINTEK?

- Soluções Personalizáveis: Configurações sob medida para necessidades de pesquisa únicas.

- Engenharia de Precisão: Alcance interfaces nítidas e forte acoplamento eletrônico.

- Suporte Especializado: Equipamentos especializados para aplicações de alta temperatura em laboratório e industriais.

Entre em contato com nossos especialistas hoje mesmo para descobrir como nossos sistemas de fornos personalizáveis podem aprimorar a precisão e a eficiência do seu laboratório.

Guia Visual

Referências

- Zhong Li, Xiaochen Dong. Reversing the Interfacial Electric Field in Metal Phosphide Heterojunction by Fe‐Doping for Large‐Current Oxygen Evolution Reaction. DOI: 10.1002/advs.202308477

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Qual é o propósito de purgar um forno tubular com argônio para a redução de telúrio? Garantindo Segurança e Pureza

- Por que são necessários tubos de quartzo selados para nanofios de TiO2 semeados com Au? Garanta estabilidade em fase de vapor e crescimento VLS

- Como os fornos de tubo de laboratório de alta temperatura garantem a estabilidade ambiental? Dicas de Redução Térmica de Precisão

- Como os fornos tubulares são usados na indústria de vidro e cerâmica? Desbloqueie o Processamento Térmico de Precisão

- Quais são os requisitos técnicos para um reator de quartzo de leito fixo? Garanta dados puros na reforma a seco de metano

- Por que um forno tubular com controle preciso de temperatura é necessário para filmes finos de CuSbSe2? Alcançar alta pureza de fase

- Como um forno tubular garante aquecimento uniforme? Domine o controle preciso de temperatura para seu laboratório

- Qual é o papel de um Forno Tubular ou Forno Rotativo na ustulação por redução com hidrogênio? Otimize a Eficiência de Recuperação de Lítio.