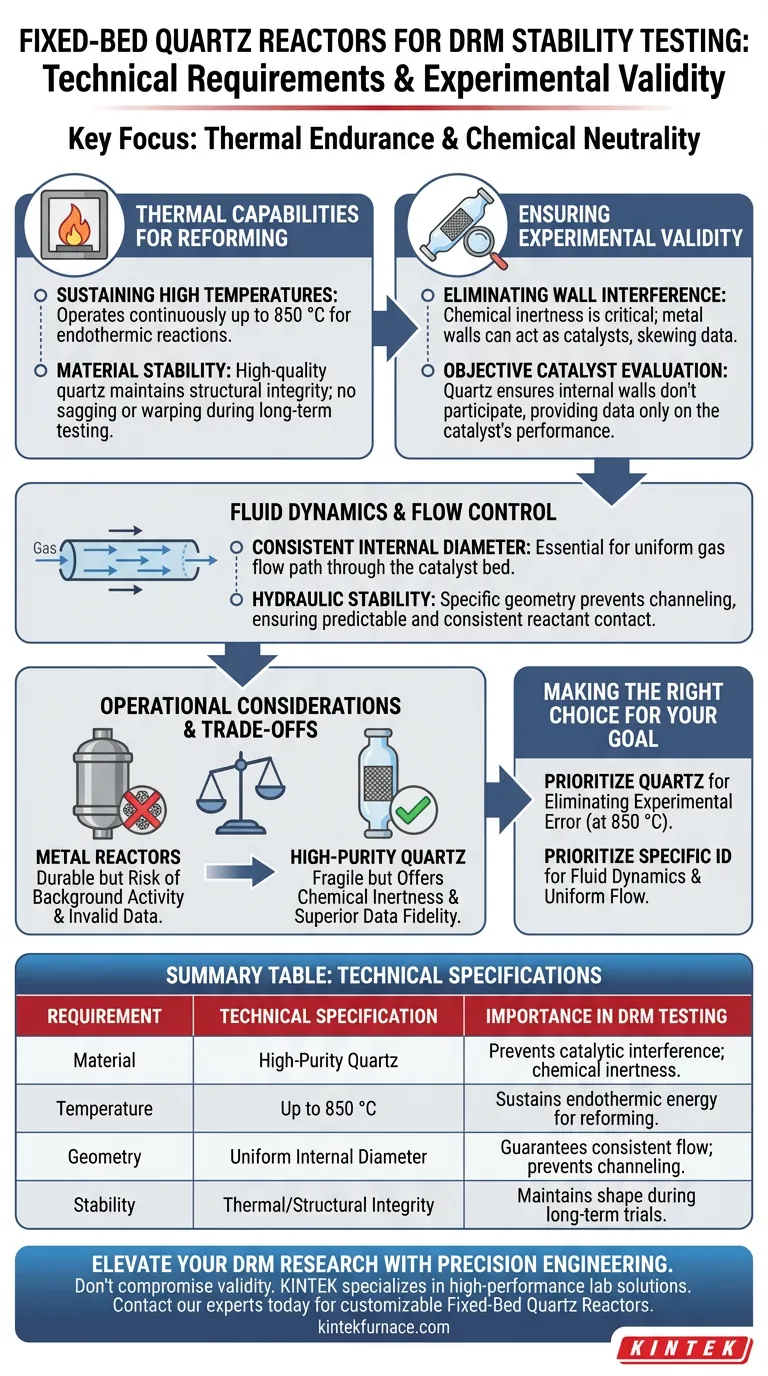

Os requisitos técnicos para um reator de quartzo de leito fixo na Reforma a Seco de Metano (DRM) centram-se na resistência térmica e na neutralidade química. Especificamente, o aparelho deve possuir um diâmetro interno definido para impor um caminho de fluxo de gás constante e ser construído de quartzo capaz de suportar temperaturas operacionais de até 850 °C sem deformação física ou interação química.

O objetivo principal do uso de quartzo é isolar as variáveis. Ao utilizar um material que permanece inerte em altas temperaturas, você garante que qualquer atividade catalítica observada seja unicamente um resultado do leito catalítico, e não das paredes do reator.

Capacidades Térmicas para Reforma

Manutenção de Altas Temperaturas

A DRM é uma reação endotérmica que requer energia térmica significativa. O reator deve ser classificado para operar continuamente em temperaturas de até 850 °C.

Estabilidade do Material

Nessas temperaturas elevadas, muitos materiais amolecem ou degradam. Quartzo de alta qualidade é necessário para manter a integridade estrutural, garantindo que o reator não ceda ou deforme durante testes de estabilidade de longo prazo.

Garantindo a Validade Experimental

Eliminando Interferência das Paredes

O requisito mais crítico para o material do reator é a inércia química. Em ambientes de reforma de alta temperatura, paredes de reator metálicas podem às vezes atuar como catalisador, distorcendo os dados.

Avaliação Objetiva do Catalisador

O quartzo garante que as paredes internas não interfiram no processo de reação. Essa neutralidade é essencial para a avaliação objetiva de sistemas catalíticos específicos, como catalisadores à base de níquel modificados com manganês, garantindo que os dados resultantes reflitam apenas o desempenho do catalisador.

Dinâmica de Fluidos e Controle de Fluxo

Diâmetro Interno Consistente

Para obter dados confiáveis, o fluxo de gás através do leito catalítico deve ser uniforme. O reator requer um diâmetro interno específico e uniforme para garantir um caminho de fluxo constante para os gases de reação.

Estabilidade Hidráulica

Variações no diâmetro do tubo podem causar canalização ou distribuição de fluxo desigual. Uma geometria fixa e específica garante que os reagentes entrem em contato com o leito catalítico de forma previsível e consistente durante todo o teste.

Considerações Operacionais e Compromissos

A Necessidade de Inércia

Embora reatores metálicos sejam mais duráveis, eles frequentemente falham no requisito de inércia em testes de DRM. Usar um material diferente de quartzo arrisca introduzir "atividade de fundo", onde o próprio reator contribui para a conversão de metano, tornando os dados de estabilidade inválidos.

Fragilidade vs. Precisão

O compromisso pela alta precisão fornecida pelo quartzo é sua fragilidade física em comparação com ligas de aço. Embora ofereça excelente resistência a altas temperaturas e fidelidade de dados superior, requer manuseio cuidadoso para evitar quebras durante a configuração e operação.

Fazendo a Escolha Certa para Seu Objetivo

Para garantir que seus testes de estabilidade de DRM produzam resultados precisos e publicáveis, priorize o seguinte com base em suas necessidades específicas:

- Se seu foco principal é eliminar erros experimentais: Priorize a construção de quartzo de alta pureza para evitar que as paredes do reator participem da reação a 850 °C.

- Se seu foco principal é a dinâmica de fluidos: um diâmetro interno específico é crucial para manter um caminho de fluxo constante e garantir que a velocidade do gás permaneça uniforme em todo o leito catalítico.

Selecione um reator que atue como um recipiente transparente para a química, em vez de um participante nela.

Tabela Resumo:

| Requisito | Especificação Técnica | Importância em Testes de DRM |

|---|---|---|

| Material | Quartzo de Alta Pureza | Previne interferência catalítica das paredes; garante inércia química. |

| Temperatura | Até 850 °C | Sustenta a energia endotérmica necessária para a reforma do metano. |

| Geometria | Diâmetro Interno Uniforme | Garante caminhos de fluxo de gás consistentes e previne canalização. |

| Estabilidade | Integridade Térmica/Estrutural | Mantém a forma do reator durante testes de estabilidade de longo prazo. |

Eleve Sua Pesquisa de DRM com Engenharia de Precisão

Não deixe que a interferência das paredes do reator comprometa a validade de seus experimentos. Na KINTEK, nos especializamos em fornecer soluções de laboratório de alto desempenho apoiadas por P&D e fabricação especializadas. Nossos Reatores de Quartzo de Leito Fixo e Sistemas de Alta Temperatura personalizáveis são projetados para fornecer a neutralidade química e a estabilidade térmica necessárias para uma avaliação precisa do catalisador.

Se você precisa de sistemas Muffle, Tubo, Rotativo, a Vácuo ou CVD, a KINTEK oferece as ferramentas precisas necessárias para impulsionar sua inovação.

Pronto para otimizar sua configuração de laboratório de alta temperatura? Entre em contato com nossos especialistas técnicos hoje mesmo para discutir as necessidades exclusivas do seu projeto.

Guia Visual

Referências

- Alua M. Manabayeva, С.А. Тунгатарова. Dry Reforming of Methane over Mn-modified Ni-based Catalysts. DOI: 10.1007/s10562-024-04676-0

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Qual o papel de um forno tubular de alta temperatura na síntese de Sr3Al2O6? Alcance 1300°C de Pureza de Fase

- Por que é necessário usar um forno tubular para a oxidação ao ar da estrutura de cobre 3D? Domine Interfaces Litiofílicas

- Qual é a função do processo de pré-oxidação realizado em um forno tubular? Estabilizar a lignina para fibras de carbono.

- Quais são as principais aplicações dos fornos tubulares de queda? Desbloqueie a precisão em processos de alta temperatura

- O que significa a orientação horizontal em fornos tubulares? Descubra seus benefícios e aplicações

- Como um forno tubular contribui para o estágio de ativação química na produção de carvão ativado? Insights de Especialistas

- Quais são os recursos principais de controle de temperatura em um forno tubular a vácuo? Alcance Aquecimento de Precisão para Materiais Avançados

- Como um Forno Tubular é utilizado no processo de modificação de cor da berila? Domine a Transformação da Água-Marinha Azul Profundo