O papel principal de um forno tubular de alta temperatura na síntese de Sr3Al2O6 (SAO) é fornecer a energia térmica sustentada necessária para impulsionar uma reação de estado sólido precisa. Especificamente, ele mantém um ambiente estável em torno de 1300 °C, permitindo que pós estequiométricos de Carbonato de Estrôncio (SrCO3) e Óxido de Alumínio (Al2O3) reajam completamente e sinterizem em blocos de alta pureza.

Ponto Principal Alcançar alta pureza de fase na síntese de SAO depende não apenas de atingir altas temperaturas, mas de mantê-las com rigorosa estabilidade. O forno tubular facilita a difusão completa necessária para reações de estado sólido, transformando pós brutos soltos em um material precursor reagido e sinterizado, pronto para processamento posterior.

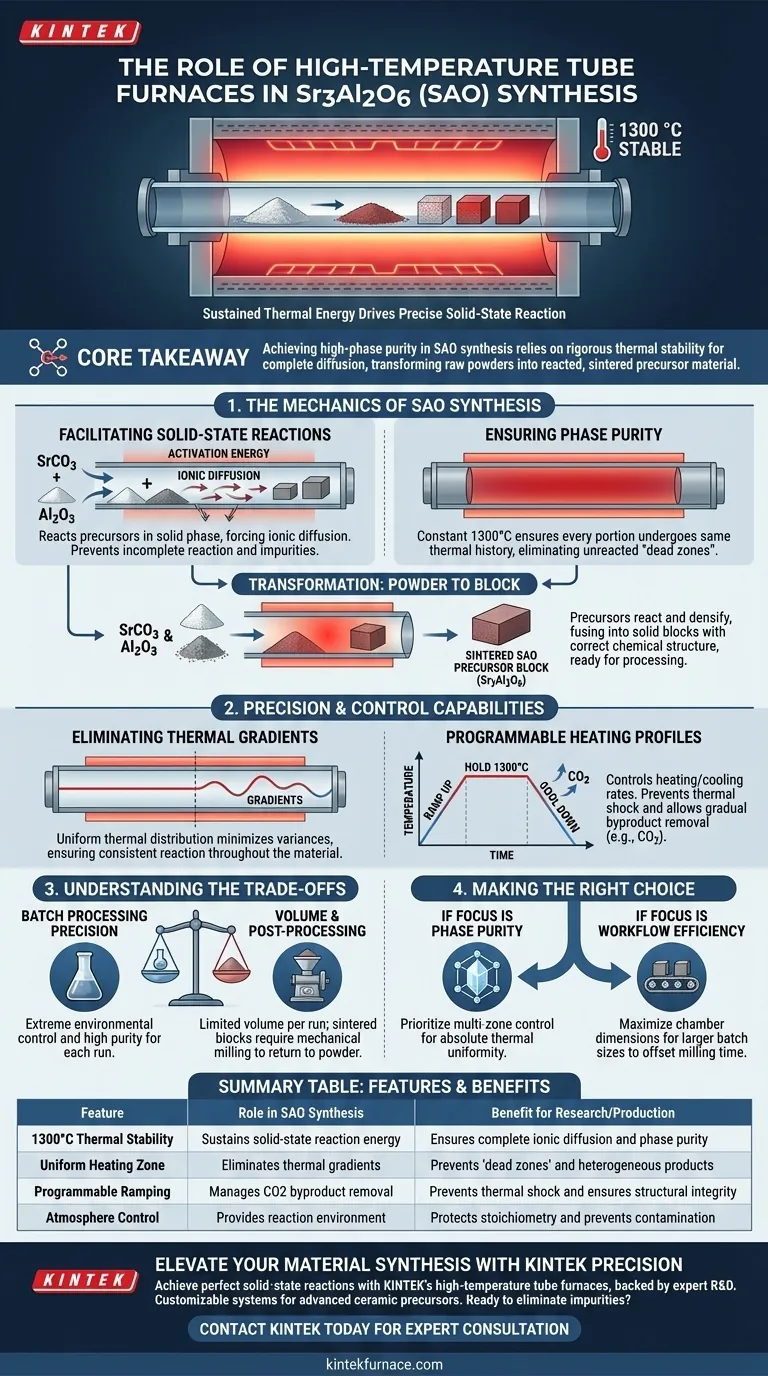

A Mecânica da Síntese de SAO

Facilitando Reações de Estado Sólido

A síntese de SAO é uma reação de estado sólido, o que significa que os materiais precursores não derretem necessariamente em um líquido, mas reagem enquanto permanecem em fase sólida.

Um forno tubular fornece a energia de ativação necessária para forçar a difusão de íons entre as partículas de SrCO3 e Al2O3. Sem essa aplicação de calor sustentada, a reação permaneceria incompleta, resultando em impurezas.

Garantindo a Pureza de Fase

O objetivo final do uso de um forno tubular para esta aplicação é a pureza de fase.

Ao manter uma temperatura constante (tipicamente 1300 °C) por um período prolongado, o forno garante que cada porção da mistura de pó passe pela mesma história térmica. Isso elimina "zonas mortas" não reagidas dentro do material.

Transformação de Pó em Bloco

Ao contrário dos processos que produzem um pó fino final, o forno tubular facilita a sinterização.

Os precursores reagem e se densificam, fundindo-se efetivamente em blocos sólidos. Esses blocos são os materiais brutos alvo que contêm a estrutura química correta de Sr3Al2O6, que pode então ser processada posteriormente.

Capacidades de Precisão e Controle

Eliminando Gradientes Térmicos

Uma vantagem crítica do design do forno tubular é sua capacidade de fornecer distribuição térmica uniforme ao longo da zona de aquecimento.

Na síntese de reações, gradientes de temperatura (pontos quentes ou frios) podem levar a produtos heterogêneos onde algumas seções estão super-sinterizadas e outras sub-reagidas. O forno tubular minimiza essas variações para garantir a consistência.

Perfis de Aquecimento Programáveis

Embora o requisito principal para SAO seja uma estabilidade em altas temperaturas, o caminho da reação muitas vezes requer taxas de rampagem específicas.

Forno tubulares modernos utilizam controladores avançados para gerenciar a velocidade com que a amostra aquece e esfria. Esse controle evita choque térmico e permite a remoção gradual de subprodutos gasosos (como CO2 da decomposição do carbonato) antes que o material se densifique completamente.

Entendendo os Compromissos

Limitações de Processamento em Lote

Forno tubulares são geralmente projetados para processamento em lote em vez de produção contínua.

Embora isso permita extrema precisão e controle ambiental, limita o volume de precursor de SAO que pode ser sintetizado em uma única execução em comparação com fornos contínuos.

Requisitos de Pós-Processamento

Como o forno tubular promove a sinterização em blocos, o produto não está imediatamente pronto para aplicações que exigem pó fino.

Os blocos de SAO sintetizados geralmente requerem uma etapa subsequente de moagem ou trituração mecânica para retorná-los à forma de pó, adicionando uma etapa ao fluxo de trabalho geral de produção.

Fazendo a Escolha Certa para o Seu Objetivo

Ao selecionar equipamentos de processamento térmico para precursores de SAO, sua decisão deve depender de seus requisitos específicos de pureza e volume.

- Se seu foco principal é a Pureza de Fase: Priorize um forno tubular com controle multizona para garantir a mais alta uniformidade térmica absoluta a 1300 °C, garantindo que não restem fases secundárias não reagidas.

- Se seu foco principal é a Eficiência do Fluxo de Trabalho: Certifique-se de que as dimensões da câmara do forno maximizem o tamanho do lote dos blocos sinterizados para compensar o tempo necessário para as inevitáveis etapas de moagem pós-síntese.

O forno tubular não é apenas um aquecedor; é o vaso de reação que dita a integridade química do seu material cerâmico final.

Tabela Resumo:

| Característica | Papel na Síntese de SAO | Benefício para Pesquisa/Produção |

|---|---|---|

| Estabilidade Térmica de 1300°C | Sustenta a energia da reação de estado sólido | Garante difusão iônica completa e pureza de fase |

| Zona de Aquecimento Uniforme | Elimina gradientes térmicos | Previne 'zonas mortas' e produtos heterogêneos |

| Rampagem Programável | Gerencia a remoção de subprodutos de CO2 | Previne choque térmico e garante integridade estrutural |

| Controle de Atmosfera | Fornece ambiente de reação | Protege a estequiometria e previne contaminação |

Eleve Sua Síntese de Materiais com Precisão KINTEK

Alcançar a reação de estado sólido perfeita para Sr3Al2O6 requer mais do que apenas calor; requer a estabilidade térmica absoluta e o controle programável encontrados nos fornos tubulares de alta temperatura da KINTEK.

Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de sistemas Tubulares, Mufla, Rotativos, a Vácuo e CVD. Seja sintetizando precursores cerâmicos avançados ou desenvolvendo novos materiais semicondutores, nossos fornos de laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de estequiometria e vazão.

Pronto para eliminar impurezas e otimizar seu fluxo de trabalho de sinterização?

Entre em Contato com a KINTEK Hoje para uma Consulta Especializada

Guia Visual

Referências

- Benson Kunhung Tsai, Haiyan Wang. CeO<sub>2</sub> Nanostructures Prepared by Selective Water‐Soluble Sr<sub>3</sub>Al<sub>2</sub>O<sub>6</sub>(SAO)‐CeO<sub>2</sub> Vertically Aligned Nanocomposite. DOI: 10.1002/adem.202500530

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1400℃ Forno de mufla para laboratório

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Como o controle preciso da temperatura facilita os cálculos de energia de ativação para cristalização de YIG?

- Como um forno tubular de laboratório facilita a transformação de hidrocarvão em carbono poroso hierárquico?

- Quais são as vantagens do controle de atmosfera e das capacidades de alta temperatura em um forno tubular? Desbloqueie a Precisão no Processamento de Materiais

- Com base em que os fornos de tubo a vácuo são classificados? Classificações Chave para o Seu Laboratório

- Por que um forno tubular é usado para oxidação térmica de membranas de silício? Proteja suas nanoestruturas

- Como funciona um forno tubular a vácuo no pós-processamento de Ti6Al4V? Otimize os resultados da manufatura aditiva

- Como o forno de tubo de quartzo é construído para operações a vácuo? Descubra os Elementos Chave de Projeto para Processamento a Vácuo de Alta Temperatura

- Quais são as principais considerações para a colocação de um forno tubular de múltiplas zonas? Garanta segurança, precisão e longevidade