Um forno tubular a vácuo funciona como um ambiente térmico de precisão projetado especificamente para alterar a microestrutura de peças de Ti6Al4V Manufaturadas Aditivamente (AM) sem comprometer a integridade da superfície.

Ele consegue isso mantendo um vácuo rigoroso livre de oxigênio enquanto aquece os componentes a temperaturas entre 950°C e 1050°C. Este ciclo térmico decompõe as estruturas martensíticas frágeis e metaestáveis típicas da impressão AM, convertendo-as em fases lamelares estáveis de alfa+beta para aliviar tensões residuais e aumentar significativamente a plasticidade.

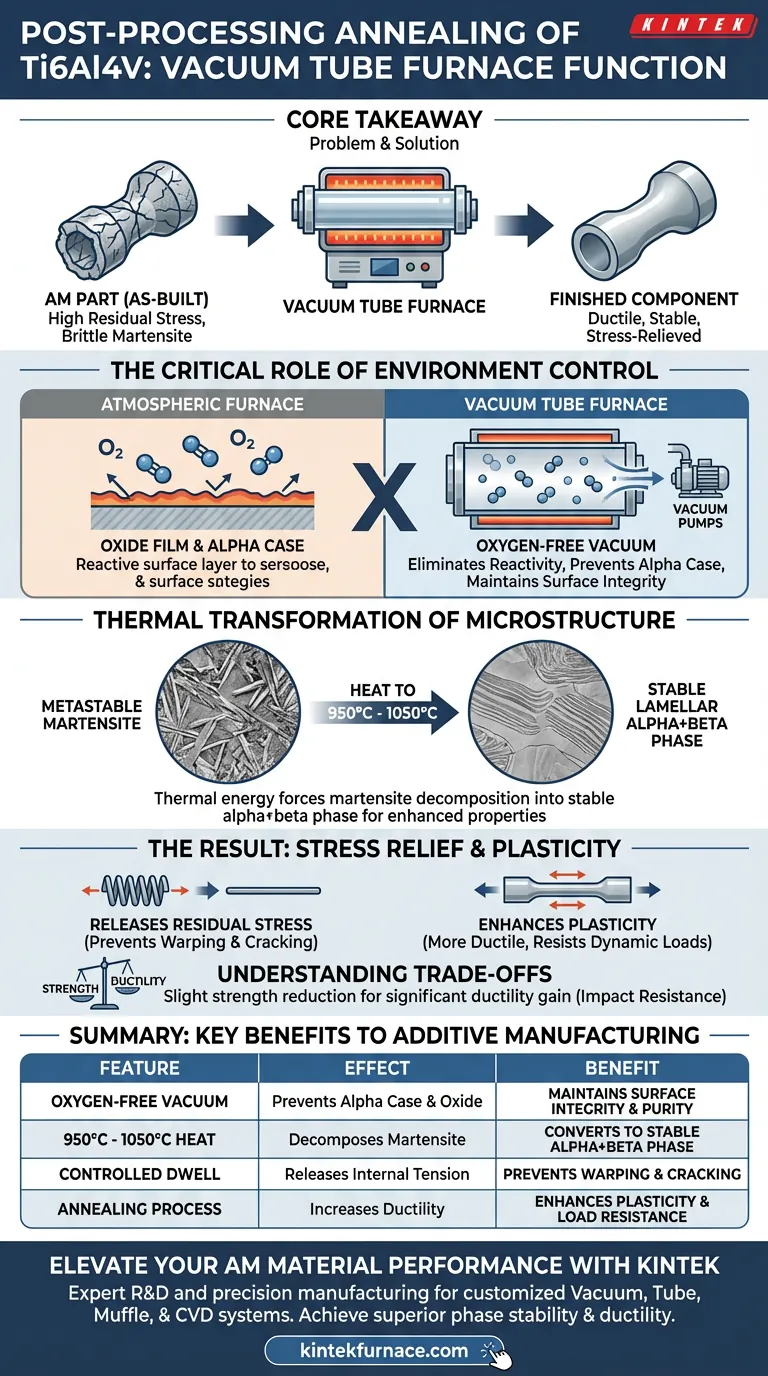

Ponto Chave

A manufatura aditiva deixa o Ti6Al4V com altas tensões residuais e uma microestrutura frágil. O forno tubular a vácuo resolve isso fornecendo o ambiente inerte e de alta temperatura necessário para decompor essas fases instáveis, transformando a peça em um componente dúctil e estruturalmente estável pronto para uso.

O Papel Crítico do Controle Ambiental

Eliminando a Reatividade

Ligas de titânio, particularmente Ti6Al4V, são altamente reativas em altas temperaturas. Se expostas ao oxigênio enquanto quentes, elas formam rapidamente filmes de óxido que degradam as propriedades mecânicas.

A Vantagem do Vácuo

Um forno tubular a vácuo cria uma atmosfera livre de oxigênio. Isso é distinto de fornos atmosféricos padrão.

Ao remover ar e impurezas, o forno impede a formação de uma "camada alfa" frágil (uma camada superficial enriquecida em oxigênio). Isso garante que a integridade da superfície permaneça intacta durante o processo de aquecimento.

Transformação Térmica da Microestrutura

Abordando o Estado "Como Construído"

Peças produzidas via manufatura aditiva passam por resfriamento rápido durante o processo de impressão.

Este resfriamento rápido congela a microestrutura em uma fase martensítica metaestável. Embora dura, essa estrutura está cheia de tensões internas residuais e carece da ductilidade necessária para muitas aplicações estruturais.

O Processo de Decomposição

O forno aquece as peças a uma janela de recozimento específica, tipicamente 950°C ou 1050°C.

Nessas temperaturas, a energia térmica força a martensita metaestável a se decompor. O material relaxa e os átomos se reorganizam em um equilíbrio mais natural.

Alcançando a Estabilidade de Fase

O resultado final deste tratamento térmico é uma fase lamelares estável de alfa+beta.

Esta transformação não é meramente cosmética; ela muda fundamentalmente como o material se comporta sob carga. A mudança para uma estrutura lamelar fornece os "sistemas de deslizamento" internos necessários para que o material se estique em vez de quebrar.

O Resultado: Alívio de Tensão e Plasticidade

Liberando Tensão Residual

Peças AM frequentemente contêm tensão interna significativa do processo de fusão camada por camada.

A permanência em alta temperatura no forno a vácuo libera essas tensões residuais. Se deixadas sem tratamento, essas tensões poderiam fazer com que a peça se deformasse ou rachasse prematuramente durante o serviço.

Aumentando a Plasticidade

O principal resultado deste processo de recozimento específico é o aumento da plasticidade.

Ao converter a martensita frágil na fase alfa+beta, o material se torna mais dúctil. Isso garante que a peça possa suportar cargas dinâmicas e deformação sem falha catastrófica.

Entendendo os Compromissos

Embora o recozimento a vácuo seja essencial para Ti6Al4V, é importante entender o equilíbrio das propriedades.

Resistência vs. Ductilidade

A estrutura martensítica "como construída" é frequentemente extremamente forte, mas frágil. Ao recozer a temperaturas específicas como 1050°C para ganhar plasticidade, você pode observar uma ligeira redução na resistência à tração máxima em comparação com o estado bruto impresso. Este é um compromisso necessário para garantir que a peça não se estilhace sob impacto.

Sensibilidade ao Processo

O nível de vácuo deve ser mantido rigorosamente. Mesmo um pequeno vazamento ou um nível de vácuo insuficiente pode levar à oxidação da superfície, tornando a peça de alta precisão inutilizável devido ao fragilização da superfície.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o desempenho de seus componentes de Ti6Al4V, alinhe seu tratamento térmico com seus requisitos mecânicos:

- Se o seu foco principal é Ductilidade e Confiabilidade: Priorize o recozimento a 950°C–1050°C para decompor completamente a martensita na fase alfa+beta estável.

- Se o seu foco principal é Estabilidade Geométrica: Certifique-se de que o ciclo de vácuo inclua tempo de permanência suficiente para aliviar completamente as tensões residuais, evitando deformações após a remoção da peça da placa de construção.

Resumo: O forno tubular a vácuo não é apenas um aquecedor; é uma ferramenta de transformação de fase que converte uma forma impressa em um componente de engenharia dúctil e estruturalmente sólido.

Tabela Resumo:

| Característica | Efeito nas Peças de Ti6Al4V | Benefício para a Manufatura Aditiva |

|---|---|---|

| Vácuo Livre de Oxigênio | Previne "camada alfa" & filmes de óxido | Mantém a integridade e pureza da superfície |

| Calor de 950°C - 1050°C | Decompõe a martensita frágil | Converte para fase alfa+beta estável |

| Permanência Controlada | Libera tensão interna | Previne deformação e rachaduras |

| Processo de Recozimento | Aumenta a ductilidade do material | Aumenta a plasticidade e resistência à carga |

Eleve o Desempenho do Seu Material AM com a KINTEK

Não deixe que tensões residuais ou oxidação superficial comprometam seus componentes de titânio. A KINTEK fornece soluções térmicas líderes na indústria, apoiadas por P&D especializado e fabricação de precisão. Se você precisa de sistemas a Vácuo, Tubulares, Mufla ou CVD, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender aos seus requisitos específicos de pós-processamento de manufatura aditiva.

Pronto para alcançar estabilidade de fase e ductilidade superiores?

Entre em contato com nossos especialistas hoje mesmo para encontrar sua solução de forno perfeita!

Guia Visual

Referências

- Anna Antolak‐Dudka, Justyna Łukasiewicz. Comparison of the Microstructural, Mechanical and Corrosion Resistance Properties of Ti6Al4V Samples Manufactured by LENS and Subjected to Various Heat Treatments. DOI: 10.3390/ma17051166

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de tratamento térmico de molibdénio sob vácuo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Por que um forno tubular de alta temperatura é usado para a oxidação de wafers de silício? Otimize sua Produção de Nanopartículas de Cobalto

- Qual ambiente físico crítico um forno tubular fornece para o minério de ferro? Controle de Precisão de Redução Mestre

- Quais são as principais vantagens de usar um forno tubular em ambientes industriais e laboratoriais? Alcance Controle Preciso de Temperatura e Atmosfera

- Por que o selamento a vácuo em tubo de quartzo de alta pureza é necessário para Ag2S1-xTex? Proteja a sua síntese de semicondutores

- Qual é a necessidade de usar tubos de sílica selados no método de redução BCM? Garantindo a Síntese de Alta Pureza

- Por que um forno tubular programável de múltiplos estágios é necessário para a sinterização de corpos verdes de membrana de fibra oca de espinélio?

- Como um sistema de nitretação em tubo de vácuo controla o ambiente de reação? Têmpera de Superfície de Precisão para AISI 304

- Como um sistema de reator de leito fixo simula ambientes complexos de gases de combustão? Otimize os testes de adsorção de mercúrio