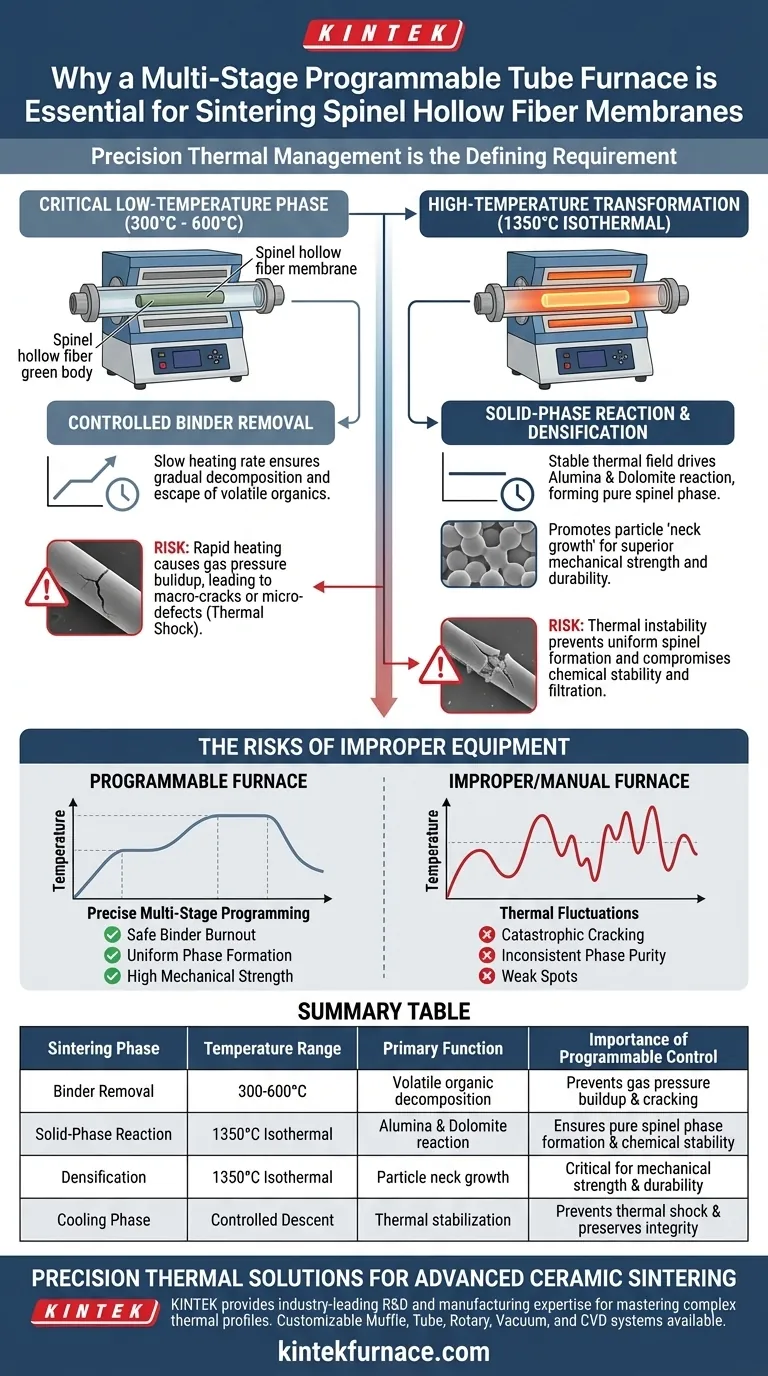

O gerenciamento térmico de precisão é o requisito definidor para a sinterização bem-sucedida de corpos verdes de membrana de fibra oca de espinélio. Um forno tubular programável de múltiplos estágios é necessário porque automatiza os perfis de aquecimento complexos necessários para navegar em duas fases críticas distintas: a delicada remoção de aglutinantes orgânicos em temperaturas mais baixas e a robusta transformação química em altas temperaturas. Sem esse nível de controle programável, a membrana corre o risco de sofrer rachaduras estruturais ou formação de fase incompleta.

O principal desafio na sinterização dessas membranas é equilibrar o aquecimento suave necessário para desgaseificar polímeros com a intensa estabilidade térmica necessária para a densificação. Um forno programável preenche essa lacuna executando taxas de aquecimento e tempos de permanência precisos que fornos manuais ou de estágio único não conseguem replicar.

Gerenciando a Fase Crítica de Baixa Temperatura

Remoção Controlada de Aglutinante

A fase inicial da sinterização, que ocorre entre 300°C e 600°C, concentra-se estritamente na remoção de aglutinantes e aditivos poliméricos. Um forno programável permite definir uma taxa de aquecimento especificamente lenta durante essa janela. Esse ritmo controlado garante que os compostos orgânicos voláteis se decomponham e escapem do corpo verde gradualmente.

Prevenindo Defeitos Estruturais

Se a temperatura subir muito rapidamente durante a fase de baixa temperatura, a pressão do gás se acumula dentro da membrana. Essa rápida liberação de gás causa estresse que leva a macrofissuras ou microdefeitos. A natureza programável do forno atua como uma salvaguarda, prevenindo choque térmico e garantindo que a membrana mantenha sua integridade estrutural antes que o calor elevado seja aplicado.

Facilitando a Transformação em Alta Temperatura

A Reação de Fase Sólida

Uma vez que os aglutinantes são removidos, o forno deve transitar para um estágio isotérmico de alta temperatura, especificamente a 1350°C. Nessa temperatura de pico, um campo térmico estável é necessário para impulsionar a reação de fase sólida in situ. Esse ambiente térmico específico permite que a alumina e a dolomita reajam quimicamente, formando a fase de espinélio desejada.

Alcançando Resistência Mecânica

Além da composição química, o tempo de permanência em alta temperatura é crucial para a densificação física. O calor estável fornecido pelo forno tubular promove o "crescimento de pescoço" entre as partículas cerâmicas. Esse processo de ligação é o que, em última análise, confere à membrana cerâmica sua resistência mecânica e durabilidade superiores.

Compreendendo os Riscos de Equipamentos Inadequados

O Perigo da Instabilidade Térmica

O uso de um forno sem programação precisa de múltiplos estágios geralmente leva a flutuações térmicas. Na faixa de baixa temperatura, mesmo pequenos picos podem acelerar a queima do aglutinante, resultando em rachaduras catastróficas. Na faixa de alta temperatura, a instabilidade impede a formação uniforme da fase de espinélio, levando a pontos fracos na fibra.

Pureza de Fase Inconsistente

Se o forno não conseguir manter o isoterma de 1350°C com precisão, a reação entre alumina e dolomita pode permanecer incompleta. Isso resulta em uma membrana com fases mistas em vez de espinélio puro. Tais inconsistências comprometem a estabilidade química e o desempenho de filtração do produto final.

Fazendo a Escolha Certa para o Seu Processo

Para garantir a produção de alta qualidade de membranas de fibra oca de espinélio, seu perfil térmico deve ser adaptado às necessidades específicas dos materiais envolvidos.

- Se o seu foco principal é a redução de defeitos: Priorize um programa de forno com taxas de aquecimento extremamente conservadoras na zona de 300-600°C para garantir a queima segura do aglutinante.

- Se o seu foco principal é a resistência mecânica: Certifique-se de que seu forno esteja calibrado para manter um isoterma preciso e estável a 1350°C para maximizar o crescimento de pescoço de partículas e a conversão de fase.

O sucesso na fabricação de membranas cerâmicas é menos sobre calor máximo e mais sobre a precisão da jornada térmica.

Tabela Resumo:

| Fase de Sinterização | Faixa de Temperatura | Função Principal | Importância do Controle Programável |

|---|---|---|---|

| Remoção de Aglutinante | 300°C - 600°C | Decomposição de compostos orgânicos voláteis | Previne acúmulo de pressão de gás e rachaduras estruturais. |

| Reação de Fase Sólida | 1350°C (Isotérmico) | Reação de Alumina e Dolomita | Garante a formação de fase de espinélio pura e estabilidade química. |

| Densificação | 1350°C (Isotérmico) | Crescimento de pescoço de partícula | Crítico para alcançar resistência mecânica e durabilidade. |

| Fase de Resfriamento | Descida Controlada | Estabilização Térmica | Previne choque térmico e preserva a integridade da membrana. |

Soluções Térmicas de Precisão para Sinterização Avançada de Cerâmica

A fabricação de membranas de fibra oca de espinélio de alta qualidade requer mais do que apenas calor; requer uma jornada térmica exata. A KINTEK fornece a expertise líder do setor em P&D e fabricação necessária para dominar esses perfis complexos.

Apoiados por nosso conhecimento especializado em sistemas de alta temperatura, oferecemos uma linha abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD — todos totalmente personalizáveis para atender às suas taxas de aquecimento e requisitos isotérmicos específicos.

Se você está focado em eliminar microdefeitos durante a queima do aglutinante ou maximizar a pureza da fase a 1350°C, a KINTEK tem a solução para elevar a produção do seu laboratório.

Pronto para otimizar seu processo de sinterização? Entre em contato com a KINTEK hoje mesmo para uma consulta personalizada de forno.

Guia Visual

Referências

- Kristopher Rodrigues Dorneles, Miria Hespanhol Miranda Reis. Clarification of Clove Basil Extract Using Spinel Hollow Fiber Membranes. DOI: 10.3390/ceramics8020057

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Qual o papel de um forno tubular a vácuo no pós-tratamento de Ag2Se? Otimizando a Eficiência Termoelétrica Flexível

- Como um forno tubular de alta temperatura garante a conversão eficaz durante a selenização de MOFs? Otimize a sua síntese

- Qual é o papel de um forno de resistência de tubo vertical na co-fundição de WEEE e cobre? Precision Smelting Solutions

- Por que usar um forno tubular com controle de atmosfera para a conversão de LDH de NiFe em liga de NiFe? Obtenha Redução Precisa de Metais

- Que manutenção um forno tubular horizontal requer? Garanta o Desempenho Máximo e a Segurança

- Quais funções principais um forno tubular com atmosfera de argônio desempenha? Otimizar a sinterização de FGM Al-PTFE

- Como os fornos tubulares verticais contribuem para os avanços na ciência dos materiais e na produção industrial? Desvende a Precisão na Inovação de Materiais

- Como os fornos de tubo de queda são usados em ambientes industriais? Aumente a Eficiência no Processamento de Materiais