Em ambientes industriais, os fornos de tubo de queda são ferramentas especializadas para o processamento de materiais em alta temperatura, onde atmosferas controladas e aquecimento uniforme são primordiais. Eles são críticos na fabricação de materiais avançados como cerâmicas, componentes de baterias e ligas especializadas, permitindo processos que são difíceis ou impossíveis de alcançar em outros tipos de fornos.

A chave para entender o papel industrial de um forno de tubo de queda é sua orientação vertical. Este design não é arbitrário; ele aproveita a gravidade e a dinâmica dos fluidos para permitir processos altamente específicos como a deposição química de vapor (CVD), a pirólise e a síntese de pós de alta pureza.

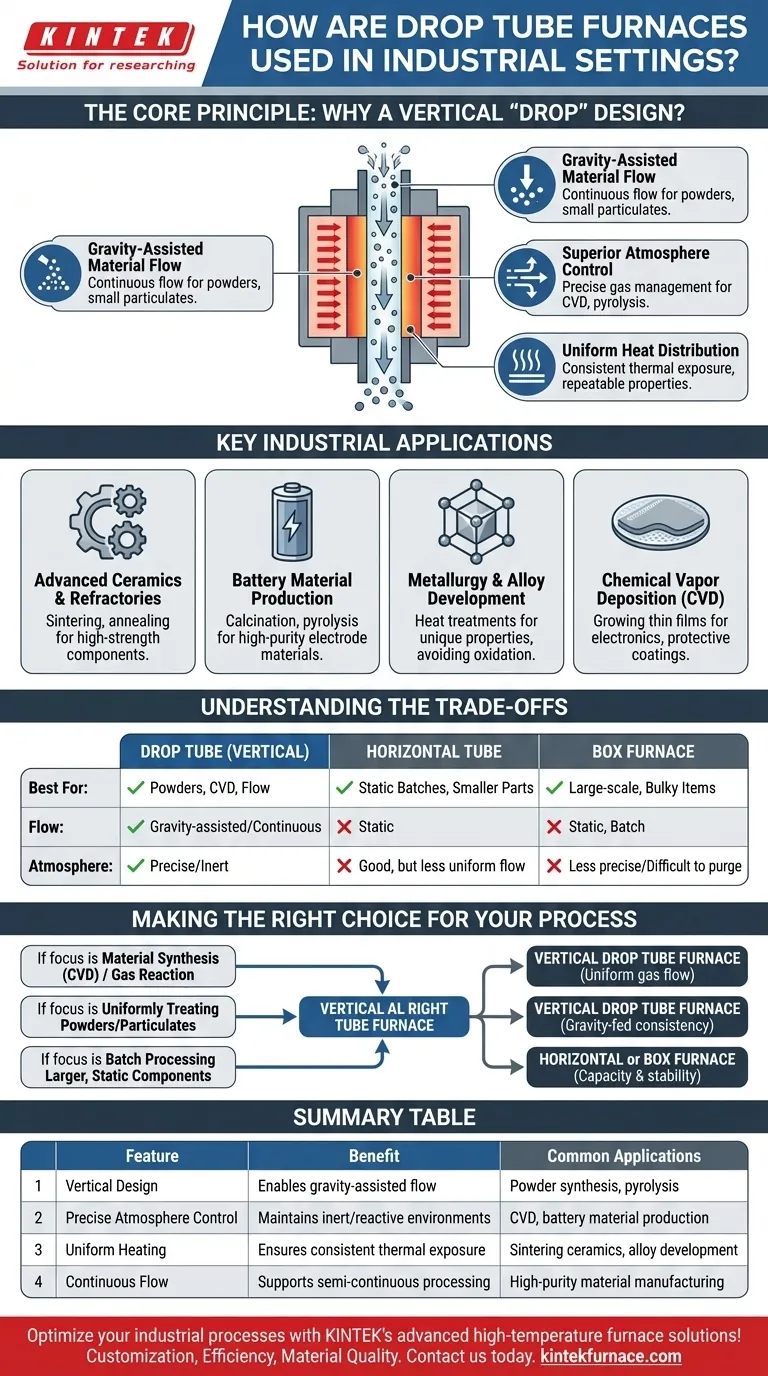

O Princípio Central: Por que um Design Vertical de "Queda"?

Um forno de tubo de queda é um tipo específico de forno de tubo vertical. Seu design facilita diretamente certos processos industriais, usando a gravidade como parte fundamental da operação.

Fluxo de Material Assistido por Gravidade

A principal vantagem é a capacidade de derrubar ou fazer fluir material através da zona aquecida. Isso é ideal para pós, pequenas partículas ou até mesmo gotículas líquidas que precisam de exposição uniforme e breve a altas temperaturas.

Este fluxo contínuo ou semicontínuo contrasta com os processos estáticos em batelada, permitindo reações e tratamentos únicos.

Controle Superior da Atmosfera

O tubo vertical é excepcionalmente adequado para processos que exigem gerenciamento preciso de gases. Os gases podem ser introduzidos pela parte superior ou inferior, criando um caminho de fluxo específico.

Isso é crucial para a Deposição Química de Vapor (CVD), onde os gases precursores devem fluir uniformemente sobre um substrato, ou para a pirólise, onde o material se decompõe termicamente em uma atmosfera inerte.

Distribuição Uniforme de Calor

Com elementos de aquecimento ao redor do tubo central, esses fornos criam uma zona de temperatura extremamente uniforme ao longo do eixo vertical.

Isso garante que cada partícula que cai através do forno experimente condições térmicas quase idênticas, levando a propriedades de material altamente consistentes e repetíveis.

Principais Aplicações Industriais

O design único dos fornos de tubo de queda os torna indispensáveis em vários setores de fabricação de alta tecnologia.

Cerâmicas Avançadas e Refratários

Esses fornos são usados para sinterização e recozimento de pós cerâmicos em componentes densos e de alta resistência. O ambiente controlado de alta temperatura é essencial para alcançar a microestrutura desejada.

Produção de Material para Baterias

A produção de materiais de cátodo e ânodo para baterias de íon-lítio geralmente envolve calcinação ou pirólise de produtos químicos precursores. Um forno de tubo de queda fornece o controle atmosférico rigoroso necessário para produzir materiais de eletrodo de alta pureza e alto desempenho.

Metalurgia e Desenvolvimento de Ligas

Tratamentos térmicos específicos são usados para criar ligas avançadas com propriedades únicas. O controle preciso de temperatura e atmosfera permite aos fabricantes recozer metais ou criar estruturas cristalinas específicas sem oxidação indesejada.

Deposição Química de Vapor (CVD)

Nas indústrias de semicondutores e materiais avançados, a CVD é um processo fundamental. Os fornos de tubo de queda são usados para crescer filmes finos em substratos, criando componentes para eletrônicos ou revestimentos duráveis e protetores em peças industriais.

Entendendo as Compensações

Nenhuma ferramenta é perfeita para todo trabalho. O valor de um forno de tubo de queda fica claro quando comparado a outros equipamentos de processamento térmico.

vs. Fornos de Tubo Horizontais

Fornos horizontais são excelentes para processar amostras estáticas em bateladas, como tratar uma bandeja de componentes ou crescer cristais em um plano. Eles são geralmente mais simples de carregar e descarregar para peças sólidas e estáveis.

No entanto, são menos eficazes para processos que dependem da gravidade ou exigem o fluxo uniforme de pós e gases que um tubo vertical permite.

vs. Fornos de Caixa

Fornos de caixa são os cavalos de batalha para tratamento térmico em larga escala de itens volumosos, como grandes peças de aço ou lotes de alto volume de componentes eletrônicos. Sua principal vantagem é a capacidade.

Sua desvantagem é o menor controle preciso da atmosfera. É difícil purgar oxigênio e manter um ambiente de gás inerte puro em uma câmara grande, tornando-os inadequados para os materiais altamente sensíveis processados em um forno de tubo.

Limitações de Escala

Embora industriais, os fornos de tubo de queda são tipicamente usados para produzir materiais de maior valor e menor volume. O diâmetro do próprio tubo de processo apresenta uma limitação física na capacidade de produção em comparação com os grandes fornos industriais usados para materiais a granel.

Fazendo a Escolha Certa para o Seu Processo

Selecionar o forno correto é crítico para alcançar seus objetivos de fabricação. Sua decisão deve ser guiada pela transformação específica do material que você precisa realizar.

- Se seu foco principal é a síntese de material via reação gasosa (como CVD): A orientação vertical de um forno de tubo de queda oferece a dinâmica ideal e uniforme do fluxo de gás necessária para deposição de filmes de alta qualidade.

- Se seu foco principal é o tratamento térmico uniforme de pós ou pequenas partículas: O mecanismo alimentado por gravidade garante que cada partícula receba exposição térmica consistente para processos como calcinação ou pirólise.

- Se seu foco principal é o processamento em batelada de componentes maiores e estáticos: Um forno de tubo horizontal para itens menores ou um forno de caixa para objetos mais volumosos é provavelmente uma solução mais prática e eficiente.

Compreender as vantagens únicas do design vertical permite que você selecione a ferramenta precisa necessária para a fabricação de materiais avançados.

Tabela Resumo:

| Característica | Benefício | Aplicações Comuns |

|---|---|---|

| Design Vertical | Permite fluxo assistido por gravidade para pós e partículas | Síntese de pós, pirólise |

| Controle Preciso da Atmosfera | Mantém ambientes de gás inerte ou reativo | Deposição Química de Vapor (CVD), produção de material para baterias |

| Aquecimento Uniforme | Garante exposição térmica consistente para todos os materiais | Sinterização de cerâmicas, desenvolvimento de ligas |

| Fluxo Contínuo | Suporta processamento semicontínuo para eficiência | Fabricação de materiais de alta pureza |

Otimize seus processos industriais com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos fornos de tubo de queda e outros sistemas como fornos de Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais exclusivas, aumentando a eficiência e a qualidade do material. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos de fabricação de materiais avançados!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança