O uso de tubos de sílica selados é inegociável no método de Mistura Boro-Calcogênio (BCM) porque eles criam o ambiente isolado necessário para a redução química em alta temperatura. Sem este sistema fechado, o oxigênio atmosférico reentraria na zona de reação, neutralizando o poder redutor do boro e impedindo a síntese do material alvo.

O tubo de sílica selado serve como um reator pressurizado e livre de oxigênio. Ele força o boro a remover o oxigênio de óxidos brutos, ao mesmo tempo em que aprisiona calcogênios voláteis, garantindo que eles reajam com os metais reduzidos para formar o produto final.

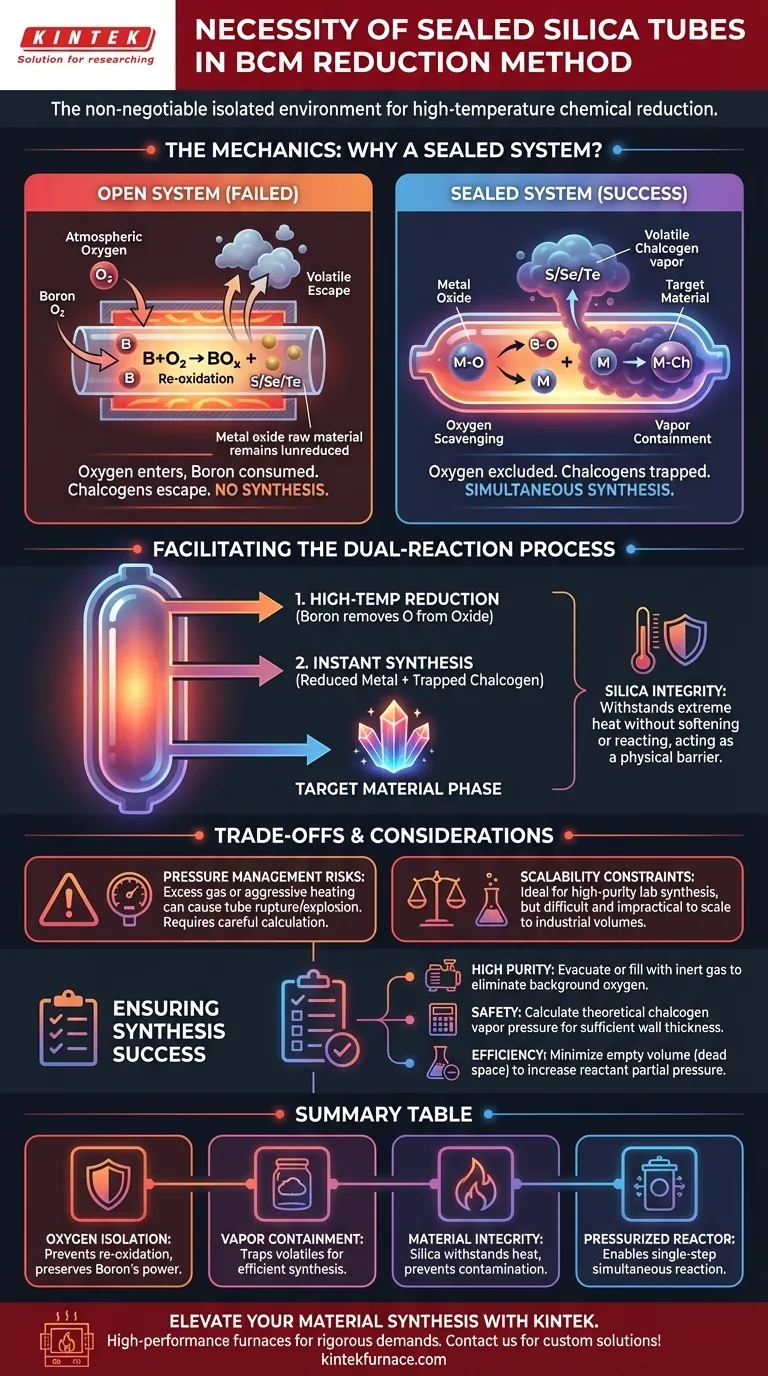

A Mecânica do Ambiente Selado

Prevenindo a Reoxidação

O principal objetivo químico do método BCM é a redução — remover oxigênio de matérias-primas de óxido metálico.

O boro atua como o "sequestrador", ligando-se agressivamente a átomos de oxigênio para removê-los do metal.

Se o tubo estivesse aberto à atmosfera, o boro reagiria com o suprimento infinito de oxigênio no ar, em vez do oxigênio finito nas matérias-primas. O selo garante que o processo de redução se concentre exclusivamente nos óxidos alvo.

Contendo Reagentes Voláteis

As altas temperaturas necessárias para esta reação frequentemente excedem os pontos de ebulição ou sublimação dos elementos calcogênios (como enxofre, selênio ou telúrio).

Em um sistema aberto, esses elementos vaporizariam e escapariam do forno imediatamente.

O tubo de sílica selado aprisiona esses vapores, mantendo uma atmosfera rica de calcogênios que são forçados a reagir com os metais.

Facilitando o Processo de Reação Dupla

Redução e Síntese Simultâneas

O método BCM é eficiente porque combina duas etapas em uma.

À medida que o boro remove o oxigênio, os átomos de metal ficam em um estado reduzido e reativo.

Como o ambiente é fechado, os calcogênios liberados estão imediatamente disponíveis para se ligar a esses metais expostos, formando a fase alvo instantaneamente.

Mantendo a Integridade em Alta Temperatura

A sílica é escolhida especificamente por sua capacidade de suportar o calor extremo necessário para essas reações sem amolecer ou reagir com a amostra.

O tubo atua como uma barreira física que permite que a temperatura interna suba o suficiente para que a cinética ocorra, ao mesmo tempo em que isola quimicamente a amostra do ambiente do forno.

Compreendendo as Compensações

Riscos de Gerenciamento de Pressão

Embora o ambiente selado seja necessário, ele introduz considerações de segurança significativas em relação à pressão interna.

Se os reagentes produzirem excesso de gás, ou se a rampa de temperatura for muito agressiva, a pressão de vapor interna pode exceder a resistência à tração da sílica.

Isso pode levar à ruptura ou explosão do tubo, um perigo comum na síntese em tubo selado.

Restrições de Escalabilidade

A necessidade de usar tubos de sílica selados limita o volume de material que pode ser produzido.

Este método é ideal para síntese exploratória em laboratório e para criar amostras de alta pureza.

No entanto, é difícil escalá-lo para níveis industriais, pois a criação de vasos de sílica selados grandes e de alta pressão é quimicamente e fisicamente impraticável.

Garantindo o Sucesso da Síntese

Se o seu foco principal é alta pureza: Certifique-se de que o tubo seja evacuado ou preenchido com gás inerte antes de selar para eliminar todo o oxigênio atmosférico de fundo.

Se o seu foco principal é a segurança: Calcule a pressão de vapor teórica do seu componente calcogênio para garantir que a espessura da parede do seu tubo de sílica seja suficiente para suportar o pico da reação.

Se o seu foco principal é a eficiência da reação: Minimize o volume vazio (espaço morto) dentro do tubo para aumentar a pressão parcial dos reagentes e impulsionar a cinética.

O tubo de sílica selado não é apenas um recipiente; é um componente ativo do sistema termodinâmico que torna o método BCM possível.

Tabela Resumo:

| Característica | Função no Método de Redução BCM | Benefício Chave |

|---|---|---|

| Isolamento de Oxigênio | Bloqueia a entrada de oxigênio atmosférico na reação | Previne a reoxidação e preserva o poder redutor do boro |

| Contenção de Vapor | Aprisiona calcogênios voláteis (S, Se, Te) dentro do tubo | Garante alta pressão parcial e síntese eficiente de material |

| Integridade do Material | Sílica de alta pureza suporta calor extremo | Previne contaminação e amolecimento do vaso durante ciclos de alta temperatura |

| Reator Pressurizado | Cria um sistema termodinâmico fechado | Permite redução e síntese simultâneas em uma única etapa |

Eleve a sua Síntese de Materiais com a KINTEK

A precisão é fundamental na redução química em alta temperatura. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho projetados para atender às rigorosas demandas do BCM e outros métodos de síntese avançada. Se você precisa de uma configuração padrão ou de um forno de laboratório totalmente personalizável para suas necessidades exclusivas de pesquisa, nossa tecnologia garante a estabilidade térmica e o controle que seus experimentos exigem.

Pronto para otimizar o processamento térmico do seu laboratório? Entre em contato conosco hoje mesmo para encontrar sua solução personalizada!

Guia Visual

Referências

- С.А. Новиков, Vladislav V. Klepov. Structural evolution and bonding features of electron deficient copper chalcogenides. DOI: 10.1039/d5ce00479a

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Como é projetada a estrutura de um forno de tubo vertical de leito fluidizado? Desbloqueie Transferência de Calor Eficiente e Controle de Reação

- Como é que os fornos tubulares contribuem para as reacções de transporte e para a produção de cristais?Aquecimento de precisão para materiais de alta pureza

- Quais componentes são usados em fornos tubulares para atingir temperaturas acima de 1200 °C? Elementos-chave para calor extremo

- Por que um forno tubular de alta temperatura com atmosfera controlada é necessário para preparar FeCo@C magnético? | KINTEK

- Que tipos de recipientes são usados em fornos de tubo a vácuo? Escolha Quartzo ou Corindo para Desempenho Ideal

- Por que uma mistura de gases de hidrogênio e argônio é usada durante a fase de recozimento em um forno tubular de alta temperatura?

- Quais são os principais benefícios do uso de fornos tubulares bipartidos? Desbloqueie Acesso e Controle Superiores para o Seu Laboratório

- Quais setores usam comumente fornos tubulares verticais? Aplicações principais em ciência dos materiais, nanotecnologia e mais