Em sua essência, os fornos tubulares bipartidos proporcionam facilidade de uso excepcional, controle preciso de temperatura e alta versatilidade operacional. Sua característica distintiva — um corpo articulado que se abre para permitir acesso direto ao tubo de trabalho — resolve desafios críticos no processamento em alta temperatura laboratorial e industrial, tornando-os indispensáveis para aplicações complexas ou delicadas.

A vantagem central de um forno tubular bipartido não é meramente o aquecimento, mas o acesso. Enquanto qualquer forno tubular oferece um ambiente térmico controlado, o design bipartido muda fundamentalmente a forma como você interage com sua amostra, permitindo configuração rápida, ajustes in loco e ciclos de resfriamento rápidos que são impossíveis com designs convencionais de núcleo sólido.

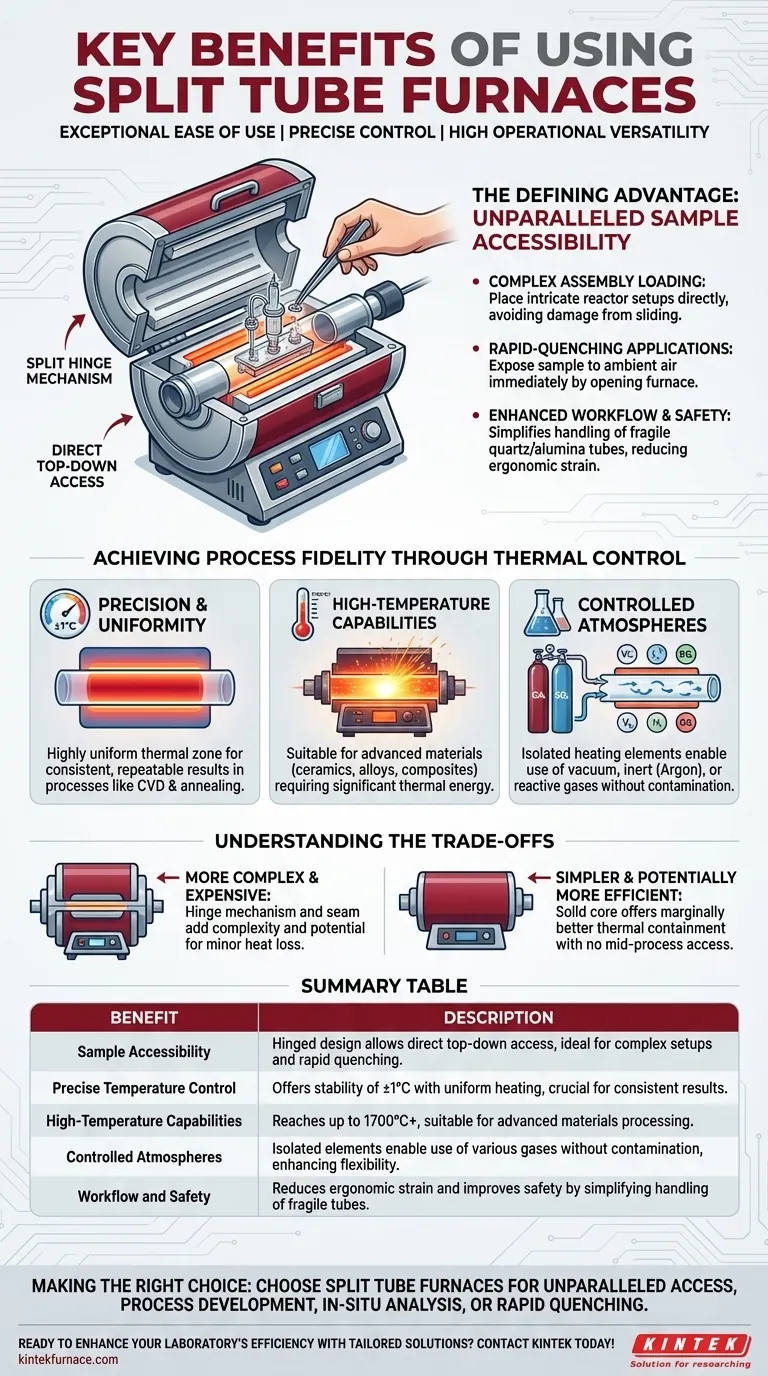

A Vantagem Definitiva: Acessibilidade Inigualável da Amostra

O benefício mais significativo de um forno tubular bipartido decorre diretamente de seu design mecânico. Ao contrário dos fornos tubulares sólidos que exigem que as amostras sejam carregadas por uma extremidade, um forno tubular bipartido é construído em duas metades conectadas por uma dobradiça.

O Mecanismo de "Dobradiça Dividida"

Este design permite que toda a câmara do forno seja aberta como uma concha. Isso proporciona acesso completo, de cima para baixo, ao tubo de trabalho interno e à amostra contida nele.

Por que Isso Importa para o Seu Processo

Esse acesso direto é crítico para processos onde a montagem da amostra é complexa ou delicada. Você pode colocar configurações de reatores intrincadas, sondas ou componentes pré-montados diretamente no tubo antes de fechar o forno, evitando o risco de danos que surgem ao deslizá-los por um tubo longo.

Também permite aplicações de têmpera rápida. Ao simplesmente abrir o forno, a amostra pode ser exposta ao ar ambiente para resfriamento imediato, um passo crucial em muitos estudos de síntese de materiais e transformação de fase.

Melhorando o Fluxo de Trabalho e a Segurança

Para os operadores, este design simplifica o carregamento e descarregamento de tubos de processo. Reduz o esforço ergonômico e a dificuldade associados ao manuseio de tubos longos e frágeis de quartzo ou alumina, criando um fluxo de trabalho mais eficiente e seguro.

Alcançando a Fidelidade do Processo Através do Controle Térmico

Além da acessibilidade, os fornos tubulares bipartidos são projetados para processamento térmico de alto desempenho, garantindo que seus resultados sejam repetíveis e precisos.

Precisão e Uniformidade

Os fornos tubulares bipartidos modernos oferecem controle de temperatura excepcional, frequentemente com uma estabilidade de ±1°C. Suas câmaras de aquecimento cilíndricas e isolamento graduado de alta qualidade são projetados para criar uma zona térmica altamente uniforme, garantindo que toda a amostra experimente uma temperatura consistente. Essa uniformidade é vital para processos como deposição química de vapor (CVD) e recozimento, onde mesmo pequenas gradientes de temperatura podem arruinar os resultados.

Capacidades de Alta Temperatura

Esses fornos estão disponíveis em modelos capazes de atingir temperaturas extremamente altas, frequentemente até 1700°C ou mais. Isso os torna adequados para o processamento de materiais avançados, incluindo cerâmicas, ligas e compósitos que exigem energia térmica significativa.

Atmosferas Controladas

Os elementos de aquecimento do forno são isolados do tubo de processo interno. Isso permite manter uma atmosfera precisamente controlada dentro do tubo — seja a vácuo, um gás inerte como argônio, ou um gás reativo — sem risco de contaminação ou reação com os elementos de aquecimento.

Compreendendo as Desvantagens

Embora poderoso, o design de tubo bipartido introduz considerações que diferem dos fornos de núcleo sólido mais simples.

Fornos Tubulares Bipartidos vs. Sólidos

A principal desvantagem é a complexidade mecânica e o custo. O mecanismo de dobradiça e a junta entre as duas metades tornam um forno tubular bipartido inerentemente mais complexo e tipicamente mais caro do que um forno tubular sólido de tamanho e classificação de temperatura semelhantes. Embora os designs modernos tenham excelentes vedantes, a junta é uma fonte potencial de pequena perda de calor em comparação com um tubo sólido sem emendas.

Eficiência Energética e Isolamento

Os fornos tubulares bipartidos são construídos com isolamento multicamadas altamente eficiente para minimizar a perda de calor e reduzir o consumo de energia durante a operação em estado estacionário. No entanto, a capacidade de abrir o forno para resfriamento rápido é uma liberação intencional de energia. Para processos que exigem máxima estabilidade térmica sem acesso durante o processo, um forno tubular sólido pode oferecer um confinamento térmico marginalmente melhor.

Considerações Mecânicas

Os mecanismos de dobradiça e fecho são robustos, mas representam componentes mecânicos adicionais que exigem manutenção adequada. Ao longo de muitos anos de uso intenso, são pontos potenciais de desgaste que estão ausentes em um design de forno sólido mais simples.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do forno certo depende inteiramente dos requisitos e prioridades do seu processo.

- Se o seu foco principal é o desenvolvimento de processos, análise in situ ou têmpera rápida: O acesso incomparável da amostra de um forno tubular bipartido é uma vantagem decisiva.

- Se o seu foco principal é o processamento de alto rendimento e padronizado de amostras simples: Um forno tubular sólido pode ser uma escolha mais econômica e mecanicamente mais simples.

- Se o seu foco principal é trabalhar com reatores complexos pré-montados ou materiais delicados: A capacidade de colocar, em vez de deslizar, sua montagem de amostra torna o design de tubo bipartido essencial.

Em última análise, escolher um forno tubular bipartido é um investimento em flexibilidade operacional, visibilidade do processo e controle preciso.

Tabela Resumo:

| Benefício | Descrição |

|---|---|

| Acessibilidade da Amostra | O design articulado permite acesso direto de cima para baixo para fácil carregamento/descarregamento, ideal para configurações complexas ou delicadas e têmpera rápida. |

| Controle Preciso de Temperatura | Oferece estabilidade de ±1°C com aquecimento uniforme, crucial para resultados consistentes em processos como CVD e recozimento de materiais. |

| Capacidades de Alta Temperatura | Pode atingir até 1700°C ou mais, adequado para processamento de materiais avançados, como cerâmicas e compósitos. |

| Atmosferas Controladas | Elementos de aquecimento isolados permitem o uso de vácuo, gases inertes ou reativos sem contaminação, aumentando a flexibilidade do processo. |

| Fluxo de Trabalho e Segurança | Reduz o esforço ergonômico e melhora a segurança ao simplificar o manuseio de tubos frágeis e montagens complexas. |

Pronto para aumentar a eficiência do seu laboratório com soluções de alta temperatura personalizadas? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer fornos tubulares bipartidos avançados e outros produtos como Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais únicas, entregando desempenho confiável e otimização de processo. Entre em contato conosco hoje para discutir como nossas soluções podem beneficiar suas aplicações específicas!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas