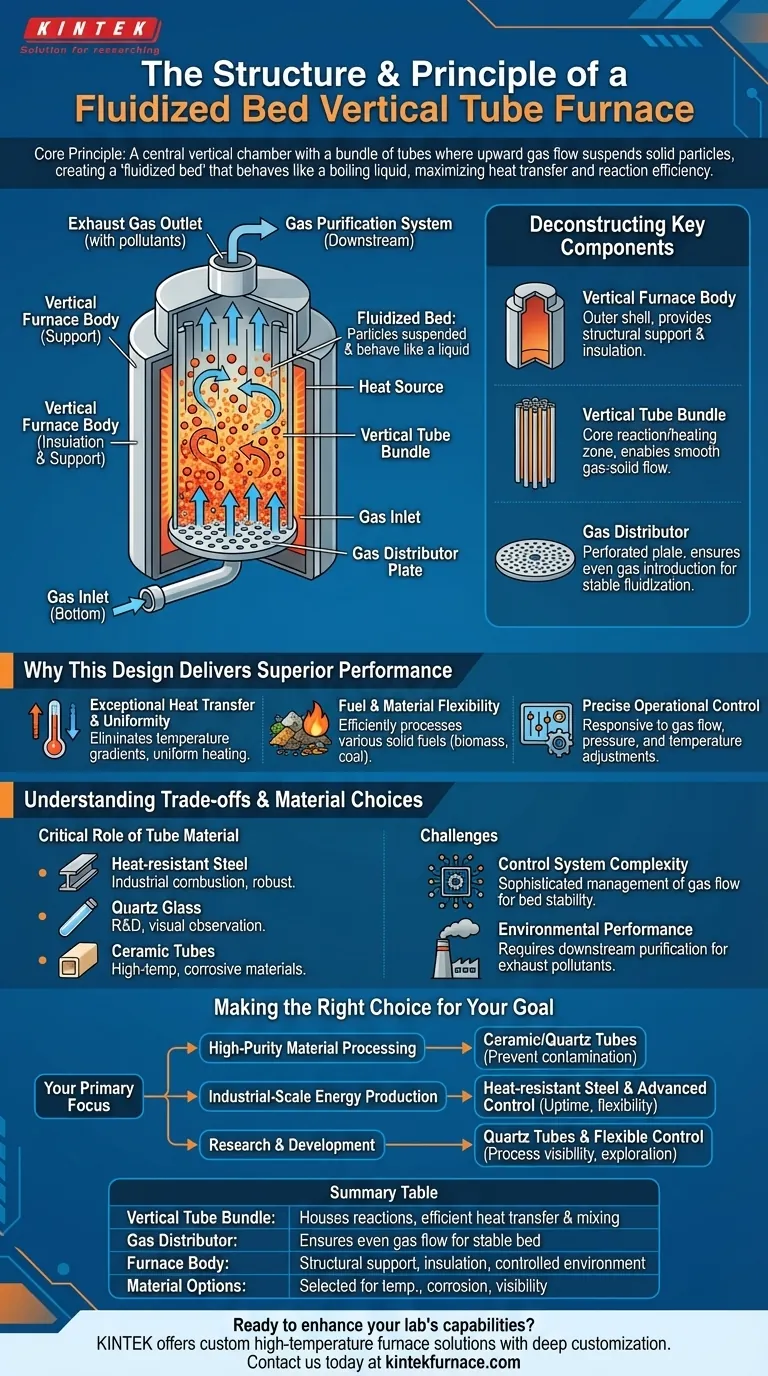

Em sua essência, um forno de tubo vertical de leito fluidizado é projetado em torno de uma câmara vertical central que contém um feixe de tubos orientados verticalmente. O gás é forçado para cima a partir da parte inferior desta câmara, fluindo através e ao redor dos tubos. Este fluxo ascendente é precisamente controlado para levantar e suspender partículas sólidas (como combustível ou um catalisador), fazendo com que se comportem como um líquido em ebulição — um estado conhecido como leito fluidizado.

A estrutura vertical não é meramente uma escolha de design; é o requisito fundamental para permitir a fluidização. Esta orientação utiliza a gravidade e o fluxo de gás ascendente para suspender partículas sólidas, criando um ambiente excepcionalmente eficiente para a transferência de calor e reações químicas.

O Princípio Central: Aproveitando a Fluidização

Todo o projeto é construído para criar e sustentar um leito fluidizado. Entender este princípio é fundamental para entender a estrutura e o alto desempenho do forno.

O que é um Leito Fluidizado?

Um leito fluidizado é criado quando um fluxo de gás é passado para cima através de um leito de partículas sólidas. Em uma velocidade específica, o fluxo de gás neutraliza a gravidade, fazendo com que as partículas fiquem suspensas e se movam livremente, muito parecido com as moléculas em um líquido.

O Papel do Fluxo de Gás Ascendente

A orientação vertical do forno é essencial para este processo. O gás é introduzido na parte inferior e flui para cima através de uma placa distribuidora, garantindo um fluxo uniforme por toda a seção transversal da câmara.

Criação de uma Zona de Mistura Intensa

Este fluxo ascendente eleva as partículas sólidas dentro dos tubos verticais. O movimento constante, descrito pelo atrito e efeitos de vórtice, cria uma área de contato extremamente grande entre o gás e as partículas sólidas, acelerando drasticamente as reações e a transferência de calor.

Desmontando os Componentes Chave do Forno

A eficácia do forno provém da forma como seus componentes principais trabalham juntos para facilitar o processo de fluidização.

O Corpo Vertical do Forno

Esta é a carcaça externa principal que contém todo o processo. Ela fornece suporte estrutural e isolamento, abrigando os componentes centrais em um ambiente controlado.

O Feixe de Tubos Verticais

Este é o coração do forno. A reação, combustão ou processo de aquecimento ocorre dentro desses tubos. Seu alinhamento vertical garante que o gás e as partículas suspensas possam fluir suavemente de baixo para cima sem obstrução.

O Distribuidor de Gás

Localizado na base da câmara do forno, o distribuidor de gás é um componente crítico. Geralmente é uma placa perfurada que garante que o gás seja introduzido uniformemente através da parte inferior do feixe de tubos, o que é essencial para criar um leito fluidizado estável e uniforme.

Por Que Este Design Oferece Desempenho Superior

A integração de uma estrutura vertical com a tecnologia de leito fluidizado resulta em várias vantagens operacionais chave.

Transferência de Calor Excepcional e Uniformidade

Como as partículas sólidas estão em constante movimento e mistura, os gradientes de temperatura são virtualmente eliminados. Cada partícula é aquecida uniformemente, e o calor é transferido das partículas para as paredes do tubo com extrema eficiência.

Flexibilidade de Combustível e Material

A mistura intensa e as condições de combustão estáveis permitem que esses fornos processem eficientemente uma ampla gama de combustíveis e materiais sólidos, incluindo combustíveis de menor grau, como biomassa ou vários tipos de carvão.

Controle Operacional Preciso

O desempenho do sistema é altamente responsivo às entradas operacionais. Ao ajustar a taxa de fluxo de gás, a pressão e a temperatura, os operadores podem controlar com precisão a velocidade da reação e a produção de calor, permitindo uma operação flexível e repetível.

Entendendo as Compensações e Escolhas de Materiais

Embora potente, este projeto requer engenharia cuidadosa e seleção de materiais para funcionar de forma confiável.

O Papel Crítico do Material do Tubo

A escolha do material do tubo impacta diretamente a aplicação do forno.

- Aço resistente ao calor é comum para aplicações de combustão industrial robustas.

- Vidro de quartzo é usado quando a observação visual do processo é necessária, comum em pesquisa e desenvolvimento.

- Tubos cerâmicos são selecionados para aplicações de temperatura extremamente alta ou ao lidar com materiais altamente corrosivos.

Complexidade do Sistema de Controle

Alcançar e manter um leito fluidizado estável não é uma tarefa simples. Requer um sistema de controle sofisticado para gerenciar o fluxo de gás com precisão. Um leito instável pode levar a mau desempenho, perda de partículas ou até mesmo falha operacional.

Desempenho Ambiental

Embora a combustão seja altamente eficiente, os gases de exaustão ainda contêm poluentes. O projeto deve incorporar sistemas de purificação e filtragem de gás a jusante para atender aos padrões de emissão modernos, aumentando a complexidade geral do sistema.

Fazendo a Escolha Certa para o Seu Objetivo

A configuração ideal de um forno de tubo vertical de leito fluidizado depende inteiramente de sua aplicação pretendida.

- Se o seu foco principal é o processamento de materiais de alta pureza: Priorize tubos cerâmicos ou de quartzo para evitar contaminação e lidar com ambientes potencialmente corrosivos.

- Se o seu foco principal é a produção de energia em escala industrial: Escolha tubos de aço robustos e resistentes ao calor, juntamente com um sistema de controle avançado para tempo de atividade máximo e flexibilidade de combustível.

- Se o seu foco principal é pesquisa e desenvolvimento: Selecione um projeto com tubos de quartzo para visibilidade do processo e um sistema de controle altamente flexível para explorar diferentes parâmetros operacionais.

Em última análise, o design de um forno de tubo vertical de leito fluidizado é uma integração magistral de física e engenharia para controlar sólidos como se fossem líquidos.

Tabela de Resumo:

| Componente | Função |

|---|---|

| Feixe de Tubos Verticais | Abriga reações e permite o fluxo suave gás-sólido para transferência de calor e mistura eficientes |

| Distribuidor de Gás | Garante o fluxo uniforme de gás na base para criar um leito fluidizado estável |

| Corpo do Forno | Fornece suporte estrutural, isolamento e um ambiente controlado para o processo |

| Opções de Material (ex: Aço, Quartzo, Cerâmica) | Selecionado com base nas necessidades da aplicação, como resistência à temperatura, manuseio de corrosão ou visibilidade |

Pronto para aprimorar as capacidades do seu laboratório com um forno de leito fluidizado personalizado?

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Nossa linha de produtos inclui Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda. Se você está em pesquisa, produção industrial ou processamento de materiais, podemos ajudá-lo a alcançar controle preciso, transferência de calor superior e flexibilidade operacional.

Entre em contato conosco hoje para discutir como nossos fornos podem otimizar seus processos e impulsionar seus projetos!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência