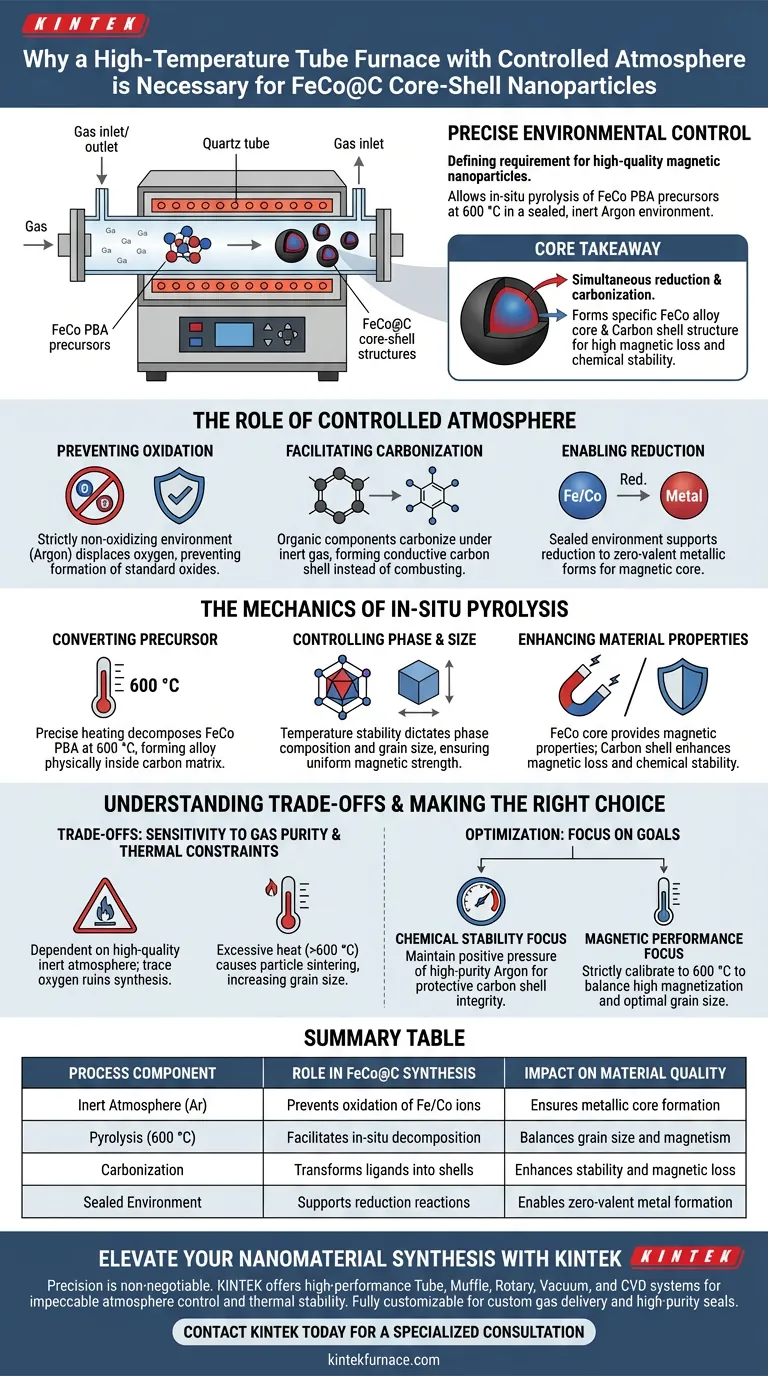

O controle ambiental preciso é o requisito definidor para a síntese de nanopartículas magnéticas de alta qualidade. Um forno tubular de alta temperatura é necessário porque fornece um ambiente selado e inerte — tipicamente usando Argônio — que permite a pirólise in-situ de precursores de Azul da Prússia de FeCo (PBA) a 600 °C sem oxidar o metal.

Ponto Principal O forno tubular permite um processo simultâneo de redução e carbonização que converte os precursores em uma estrutura específica de núcleo-casca (núcleo de liga FeCo, casca de Carbono). Essa estrutura dupla é crucial para alcançar a alta perda magnética e a estabilidade química exigidas para aplicações avançadas.

O Papel da Atmosfera Controlada

Prevenindo a Oxidação

A síntese de FeCo metálico requer um ambiente estritamente não oxidante.

Se o oxigênio estiver presente durante o aquecimento, o ferro e o cobalto formarão óxidos padrão em vez da liga metálica desejada. O forno tubular utiliza uma atmosfera protetora (especificamente Argônio para precursores de FeCo) para deslocar completamente o oxigênio.

Facilitando a Carbonização

A atmosfera permite que os componentes orgânicos do precursor se transformem em vez de queimarem.

Sob proteção de gás inerte, os ligantes no precursor sofrem carbonização. Isso forma uma casca de carbono condutora ao redor do núcleo metálico, em vez de combustar em cinzas como fariam em um forno de ar aberto.

Permitindo a Redução

O ambiente selado suporta a redução de íons metálicos.

Gases redutores específicos liberados durante a decomposição da fonte de carbono ajudam a converter precursores de ferro e cobalto em suas formas metálicas zero-valentes. Isso é essencial para criar o núcleo magnético.

A Mecânica da Pirólise In-Situ

Convertendo o Precursor

O forno usa programas de aquecimento precisos para decompor precursores de Azul da Prússia de FeCo (PBA).

A uma temperatura alvo de 600 °C, o precursor se decompõe termicamente. Este processo "in-situ" garante que a liga metálica se forme fisicamente dentro da matriz de carbono em desenvolvimento, garantindo uma forte ligação núcleo-casca.

Controlando Fase e Tamanho

A estabilidade da temperatura impacta diretamente as propriedades físicas da nanopartícula.

O controle térmico preciso permite ditar a composição de fase e o tamanho do grão do material. Flutuações de temperatura podem levar ao crescimento irregular de grãos ou à transformação de fase incompleta, comprometendo a força magnética.

Melhorando as Propriedades do Material

A estrutura núcleo-casca resultante serve a duas funções distintas.

O núcleo de liga FeCo fornece fortes propriedades magnéticas. A casca de carbono condutora melhora a perda magnética e protege o núcleo metálico da degradação ambiental, garantindo estabilidade química a longo prazo.

Entendendo as Compensações

Sensibilidade à Pureza do Gás

O sucesso deste método depende inteiramente da qualidade da atmosfera inerte.

Mesmo quantidades mínimas de oxigênio devido a vazamentos ou Argônio de baixa qualidade podem arruinar a síntese ao oxidar a superfície do FeCo. As vedações do forno devem ser impecáveis.

Restrições Térmicas

Embora altas temperaturas sejam necessárias para a carbonização, o calor excessivo tem desvantagens.

Temperaturas significativamente acima da faixa ideal de 600 °C podem causar sinterização de partículas (aglomeração). Isso aumenta indesejavelmente o tamanho do grão e reduz a área superficial específica do material.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar sua síntese de nanopartículas de FeCo@C, alinhe as configurações do seu forno com seus objetivos específicos:

- Se o seu foco principal é Estabilidade Química: Garanta que seu sistema mantenha uma pressão positiva de Argônio de alta pureza para maximizar a integridade da casca de carbono protetora.

- Se o seu foco principal é Desempenho Magnético: Calibre rigorosamente seu programa de temperatura para 600 °C para equilibrar alta magnetização com tamanho de grão ideal, evitando sinterização excessiva.

Ao controlar rigorosamente o ambiente de pirólise, você transforma um precursor delicado em um compósito magnético robusto e de alto desempenho.

Tabela Resumo:

| Componente do Processo | Papel na Síntese de FeCo@C | Impacto na Qualidade do Material |

|---|---|---|

| Atmosfera Inerte (Ar) | Previne a oxidação de íons de Fe/Co | Garante a formação do núcleo metálico |

| Pirólise (600 °C) | Facilita a decomposição in-situ | Equilibra tamanho de grão e magnetismo |

| Carbonização | Transforma ligantes em cascas | Melhora a estabilidade e a perda magnética |

| Ambiente Selado | Suporta reações de redução | Permite a formação de metal zero-valente |

Eleve Sua Síntese de Nanomateriais com a KINTEK

A precisão é inegociável na síntese de estruturas delicadas de núcleo-casca como FeCo@C. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Forno Tubular, Mufla, Rotativo, a Vácuo e CVD de alto desempenho, projetados para fornecer o controle de atmosfera impecável e a estabilidade térmica que sua pesquisa exige.

Se você precisa de entrega de gás personalizada ou vedações de alta pureza para pirólise sensível, nossos fornos de alta temperatura para laboratório são totalmente personalizáveis para atender às suas especificações exclusivas.

Pronto para alcançar desempenho magnético e estabilidade química superiores?

Entre em Contato com a KINTEK Hoje para uma Consulta Especializada

Guia Visual

Referências

- Zhuomin Jiang, Kangwon Lee. Multifunctional Ultrathin Recycled PET‐Based Membrane for Electromagnetic Interference Shielding, Antibacterial and Thermal Management. DOI: 10.1002/admi.202301047

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1400℃ Forno de mufla para laboratório

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Que fatores afetam o preço de um forno tubular horizontal? Principais impulsionadores, da temperatura aos sistemas de controle

- Qual é o propósito de usar tubos de quartzo de alta pureza e selagem a vácuo para a preparação da liga Cu13Se52Bi35?

- Por que os fornos de tubo de queda são ferramentas essenciais em processos de alta temperatura? Desvende a precisão na combustão e pesquisa de materiais

- Quais são as aplicações típicas dos fornos tubulares? Desbloqueie o processamento térmico preciso para o seu laboratório

- Qual é o papel de uma bomba de fase gasosa em um forno tubular? Controle Mestre de Fluxo de Fluidos e Combustão

- Qual é a aplicação de um forno de resistência tubular de alta temperatura no estudo de revestimentos de HEA? | KINTEK

- Qual é a diferença entre um forno tubular e um forno mufla? Escolha a Solução de Alta Temperatura Certa

- Que tipos de atmosferas podem ser controladas em um forno de tubo com atmosfera controlada? Domine Ambientes Gasosos Precisos para Processamento de Materiais