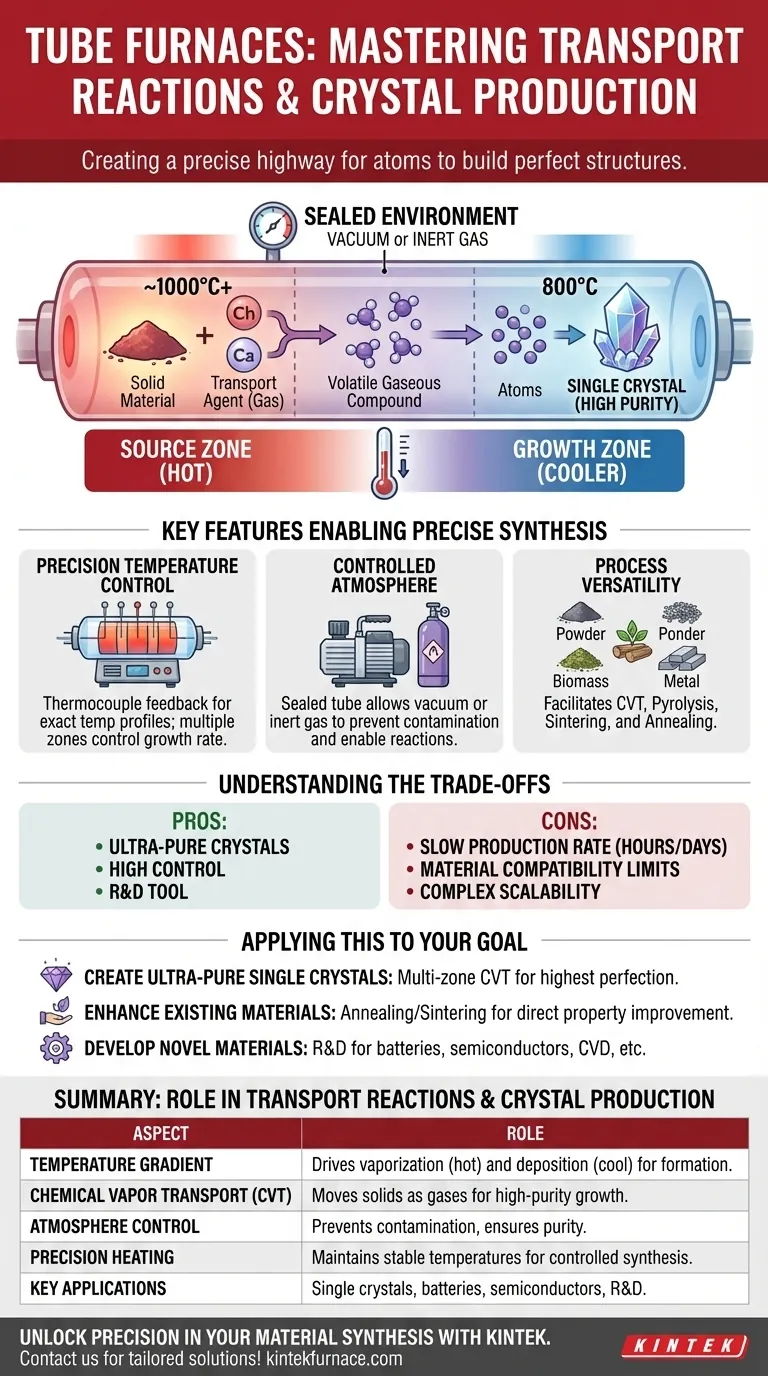

Os fornos tubulares desempenham um papel fundamental nas reacções de transporte e na produção de cristais, proporcionando ambientes de aquecimento controlados e uniformes, essenciais para transformações precisas de materiais.A sua capacidade de manter atmosferas e temperaturas específicas permite o movimento de materiais em fases de vapor ou sólidas, facilitando reacções que produzem cristais de elevada pureza com propriedades personalizadas.Caraterísticas como mecanismos de inclinação e controlo de velocidade variável aumentam ainda mais a eficiência do processo, enquanto diversos tipos de fornos (por exemplo, quartzo, alumina ou designs de tubos de vácuo) satisfazem aplicações especializadas.Estas capacidades tornam os fornos tubulares indispensáveis em ambientes industriais e de investigação, onde a reprodutibilidade e a qualidade do material são fundamentais.

Pontos-chave explicados:

-

Mecanismo das reacções de transporte

- Os fornos tubulares permitem transporte de fase sólida ou de vapor criando gradientes térmicos que impulsionam o movimento do material.Por exemplo, uma zona aquecida vaporiza materiais de origem, que depois se condensam em regiões mais frias para formar cristais.

- Atmosferas controladas (por exemplo, gases inertes ou fornos de retorta atmosférica ) evitam a contaminação, assegurando que as reacções prosseguem sem oxidação ou reacções secundárias indesejadas.

-

Vantagens da produção de cristais

- Aquecimento uniforme (até 1800°C nos modelos de alta temperatura) assegura condições consistentes de crescimento de cristais, críticas para propriedades como a estrutura da rede e a pureza.

- Os tubos de quartzo ou de alumina são frequentemente utilizados pela sua inércia química, evitando reacções com a amostra durante a síntese.

-

Principais caraterísticas que aumentam a eficiência

- Ângulo de inclinação e controlo de velocidade variável:Permitem a mistura contínua de material ou a formação de gradientes, optimizando a cinética de transporte.

- Feedback do termopar:Mantém a precisão de ±1°C, crucial para resultados reprodutíveis em experiências como a deposição química de vapor (CVD).

-

Aplicações na indústria e na investigação

- Síntese de materiais:Produção de semicondutores (por exemplo, bolachas de silício) ou de supercondutores através de transições de fase controladas.

- Tratamento térmico:Envelhecimento ou têmpera de metais/ligas para refinar as estruturas cristalinas e melhorar as propriedades mecânicas.

-

Comparação com outros tipos de fornos

- Diferente dos fornos de fusão por indução de vácuo (utilizados para refinação de metais a granel), os fornos tubulares são excelentes em processos de pequena escala e de elevada pureza que requerem controlo atmosférico.

- Os modelos de tubos rotativos introduzem agitação, benéfica para homogeneizar pós ou revestimentos durante o crescimento de cristais.

-

Integração do Controlo de Qualidade

- A simulação do stress térmico no mundo real ajuda a identificar defeitos precocemente, alinhando-se com as funções dos fornos de laboratório no controlo de qualidade do fabrico (por exemplo, testar a estabilidade térmica da cerâmica).

Ao integrar estas capacidades, os fornos tubulares preenchem a lacuna entre a ciência teórica dos materiais e a produção prática de alto rendimento - apoiando silenciosamente os avanços desde a eletrónica à indústria aeroespacial.

Tabela de resumo:

| Caraterística | Vantagem |

|---|---|

| Aquecimento uniforme | Garante o crescimento consistente de cristais e transformações de materiais. |

| Atmosferas controladas | Evita a contaminação, permitindo reacções de elevada pureza (por exemplo, gases inertes). |

| Controlo de inclinação e velocidade | Optimiza a cinética de transporte para um movimento eficiente do material. |

| Precisão do termopar | Mantém a precisão de ±1°C para resultados reprodutíveis em CVD e síntese. |

| Desenhos de tubos especializados | Os tubos de quartzo/alumina resistem às reacções, enquanto os designs rotativos homogeneizam os pós. |

Eleve a sua síntese de materiais com os avançados fornos tubulares da KINTEK!

Aproveitando a nossa experiência interna em I&D e fabrico, fornecemos soluções personalizadas de alta temperatura - desde

fornos tubulares de quartzo

para crescimento de cristais para

modelos rotativos

para homogeneização de pós.A nossa profunda personalização garante que as suas necessidades experimentais únicas são satisfeitas com precisão.

Contacte-nos hoje

para saber como os nossos fornos podem melhorar as suas reacções de transporte ou processos de produção de cristais!

Produtos que poderá estar à procura:

Explore janelas de observação compatíveis com vácuo para monitorização de processos

Descubra as passagens de vácuo de alta precisão para sistemas CVD

Actualize o seu sistema de vácuo com válvulas de aço inoxidável duradouras

Impulsionar a síntese de diamantes com reactores MPCVD

Otimizar a regeneração de carbono com fornos rotativos

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão