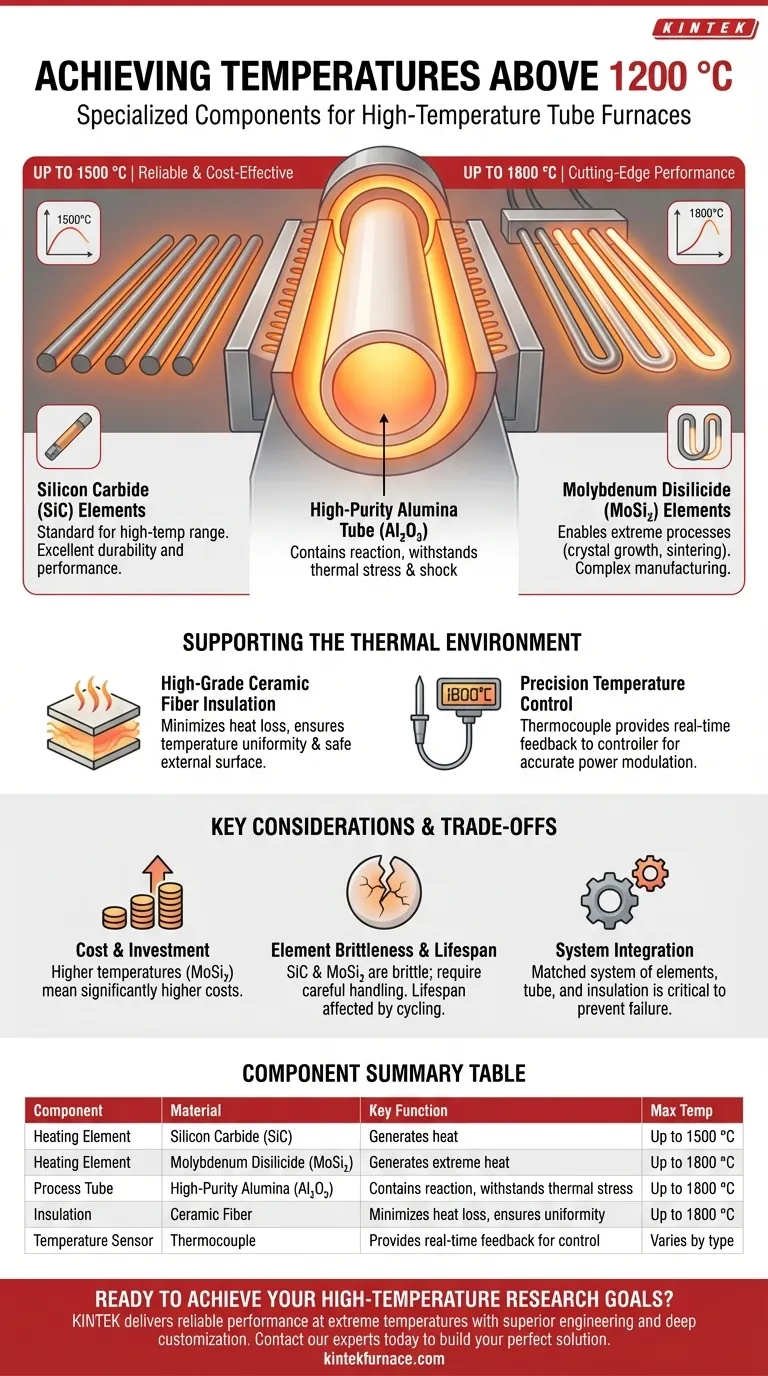

Para atingir temperaturas acima de 1200 °C, os fornos tubulares dependem de elementos de aquecimento especializados de alta temperatura e tubos de processo cerâmicos robustos. O material específico usado para o elemento de aquecimento determina diretamente a temperatura máxima atingível do forno, com o carboneto de silício (SiC) sendo usado para temperaturas de até 1500 °C e o dissiliceto de molibdênio (MoSi₂) sendo necessário para temperaturas de até 1800 °C. Esses elementos são combinados com um tubo de processo, geralmente feito de alumina de alta pureza, capaz de suportar o estresse térmico extremo.

O principal desafio da operação em alta temperatura não é apenas gerar calor, mas contê-lo de forma confiável sem falha de componentes. A solução reside em um sistema cuidadosamente combinado de elementos de aquecimento avançados e tubos cerâmicos duráveis projetados especificamente para ambientes térmicos extremos.

A Anatomia de um Forno Tubular de Alta Temperatura

Um forno tubular padrão operando abaixo de 1200 °C geralmente usa bobinas de aquecimento embutidas em uma câmara de fibra cerâmica. Para exceder esse limite, o projeto fundamental deve mudar para incorporar materiais que permaneçam estáveis em temperaturas muito mais altas.

O Papel Crítico dos Elementos de Aquecimento

O elemento de aquecimento é o coração do forno, convertendo energia elétrica em energia térmica. A escolha do material é o fator mais importante que define os limites operacionais do forno.

Para Temperaturas de Até 1500 °C: Carboneto de Silício (SiC)

O carboneto de silício (SiC) é o material estabelecido para fornos na faixa de 1200 °C a 1500 °C. Esses elementos são tipicamente configurados como hastes suspensas dentro da câmara isolada, posicionadas ao lado do tubo de processo para fornecer aquecimento uniforme. Sua durabilidade e desempenho os tornam um padrão para muitas aplicações de alta temperatura.

Para Temperaturas de Até 1800 °C: Dissiliceto de Molibdênio (MoSi₂)

Para atingir as temperaturas operacionais mais altas de 1800 °C, os fornos devem usar elementos de aquecimento de dissiliceto de molibdênio (MoSi₂). Esses componentes avançados podem operar em temperaturas extremas onde o SiC falharia, permitindo processos sofisticados como crescimento de cristais, sinterização de cerâmicas avançadas e pesquisa de materiais especializados.

O Tubo de Processo: Contendo a Reação

O tubo de processo é o recipiente que contém a amostra e a atmosfera controlada. Ele deve manter sua integridade estrutural e inércia química sob calor intenso.

Alumina: O Padrão de Alta Temperatura

Para a maioria das aplicações acima de 1200 °C, alumina de alta pureza (Al₂O₃) é o material de tubo preferido. Sua excelente resistência ao choque térmico e alto ponto de fusão o tornam confiável e estável.

Materiais de Tubo Especializados

Em processos que envolvem materiais altamente corrosivos, tubos especializados feitos de materiais como tungstênio ou molibdênio podem ser necessários, mesmo que a alumina seja geralmente robusta. A escolha do material do tubo deve sempre ser compatível com a amostra e a química do processo.

Componentes de Suporte

Além do sistema de aquecimento principal, vários outros componentes são essenciais para uma operação estável em alta temperatura.

Isolamento de Alta Qualidade

A câmara do forno é revestida com isolamento de fibra cerâmica denso e de alta pureza. Este material é crucial para minimizar a perda de calor, garantir a uniformidade da temperatura e manter uma temperatura externa segura.

Controle de Temperatura de Precisão

O gerenciamento preciso da temperatura é inegociável. Isso é alcançado por meio de um termopar, um sensor que fornece feedback de temperatura em tempo real para um controlador, que então modula a energia enviada aos elementos de aquecimento para manter o ponto de ajuste desejado.

Entendendo os Compromissos

A seleção de um forno de alta temperatura envolve o equilíbrio entre desempenho e realidades operacionais. Aumentar as temperaturas introduz novas complexidades e custos.

Temperaturas Mais Altas Significam Custos Mais Altos

Fornos equipados com elementos MoSi₂ são significativamente mais caros do que seus equivalentes de SiC. As matérias-primas e os processos de fabricação para esses componentes avançados são mais complexos, levando a um investimento inicial mais alto.

Vida Útil e Fragilidade dos Elementos

Tanto os elementos SiC quanto MoSi₂ são à base de cerâmica e, portanto, frágeis à temperatura ambiente. Eles requerem manuseio cuidadoso durante a instalação e manutenção. Sua vida útil operacional também é finita e pode ser afetada por fatores como ciclos térmicos e condições atmosféricas.

A Importância da Integração do Sistema

Um forno é mais do que apenas seus elementos de aquecimento. O tubo, o isolamento e o sistema de controle devem ser projetados para trabalhar juntos perfeitamente. Usar um tubo de processo não classificado para a temperatura máxima do forno, por exemplo, levará inevitavelmente à falha.

Fazendo a Escolha Certa para o Seu Objetivo

Seus requisitos específicos de temperatura são o principal impulsionador para selecionar os componentes corretos do forno.

- Se o seu foco principal são aplicações de até 1500 °C: Um forno com elementos de aquecimento de Carboneto de Silício (SiC) e um tubo de alumina oferece uma solução confiável e econômica.

- Se o seu foco principal é pesquisa de ponta que requer até 1800 °C: Você deve investir em um sistema construído com elementos de Dissiliceto de Molibdênio (MoSi₂) e cerâmicas de alta pureza compatíveis.

Em última análise, entender a interação entre esses materiais especializados permite que você selecione um forno que possa atingir seus objetivos experimentais de forma segura e confiável.

Tabela Resumo:

| Componente | Material | Função Principal | Temperatura Máxima |

|---|---|---|---|

| Elemento de Aquecimento | Carboneto de Silício (SiC) | Gera calor | Até 1500 °C |

| Elemento de Aquecimento | Dissiliceto de Molibdênio (MoSi₂) | Gera calor extremo | Até 1800 °C |

| Tubo de Processo | Alumina de Alta Pureza | Contém reação, suporta estresse térmico | Até 1800 °C |

| Isolamento | Fibra Cerâmica | Minimiza perda de calor, garante uniformidade | Até 1800 °C |

| Sensor de Temperatura | Termopar | Fornece feedback em tempo real para controle | Varia por tipo |

Pronto para Atingir Seus Objetivos de Pesquisa em Alta Temperatura?

As soluções avançadas de fornos tubulares da KINTEK são projetadas para oferecer desempenho confiável em temperaturas extremas. Se o seu trabalho requer a robusta capacidade de 1500°C dos elementos de Carboneto de Silício ou o desempenho de ponta de 1800°C dos sistemas de Dissiliceto de Molibdênio, nossa expertise garante que você obtenha o ambiente térmico preciso que seus experimentos exigem.

Por que escolher a KINTEK?

- Engenharia Superior: Aproveitando P&D excepcional e fabricação interna, construímos fornos com uniformidade e controle de temperatura incomparáveis.

- Personalização Profunda: Adaptamos nossos Fornos Muffle, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD às suas necessidades experimentais exclusivas.

- Confiabilidade Comprovada: Nossos tubos de alumina de alta pureza e materiais de isolamento avançados são projetados para estabilidade a longo prazo nas condições mais exigentes.

Vamos construir a solução perfeita de alta temperatura para o seu laboratório. Entre em contato com nossos especialistas hoje para discutir sua aplicação e receber uma recomendação personalizada.

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão