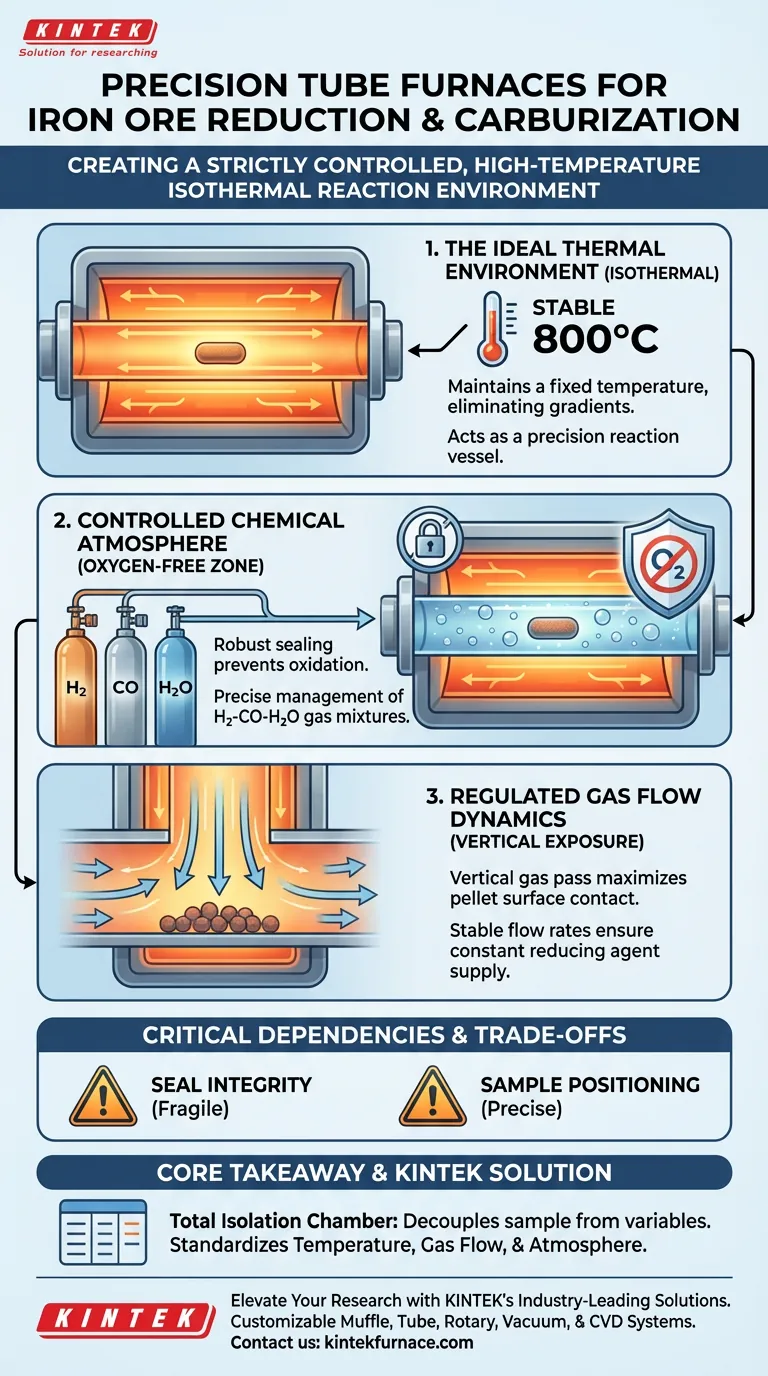

Um forno tubular atua como um vaso de reação de precisão que cria um ambiente isotérmico rigorosamente controlado e de alta temperatura. Para a redução e cementação de pelotas de minério de ferro, ele mantém temperaturas estáveis (como 800°C) enquanto garante que os gases redutores passem verticalmente sobre as superfícies das pelotas em uma taxa de fluxo consistente. Mais criticamente, seu sistema de vedação estabelece uma zona livre de oxigênio, permitindo o gerenciamento preciso de misturas de gases H2-CO-H2O sem o risco de oxidação acidental.

Ponto Principal: O forno tubular funciona como uma câmara de isolamento total, desacoplando a amostra de variáveis externas. Ele padroniza simultaneamente três variáveis críticas — temperatura, dinâmica de fluxo de gás e composição atmosférica — para garantir que as mudanças observadas no minério de ferro sejam puramente o resultado das reações químicas pretendidas.

Criando o Ambiente Térmico Ideal

A Necessidade de Condições Isotérmicas

Para estudar a redução e a cementação com precisão, a amostra deve ser submetida a um perfil térmico consistente.

O forno tubular fornece um ambiente isotérmico, mantendo uma temperatura fixa (por exemplo, 800°C) durante todo o experimento. Essa uniformidade evita gradientes de temperatura que poderiam distorcer as taxas de reação em diferentes partes da pelota.

Funcionando como um Vaso de Reação

O forno não apenas aquece a amostra; ele abriga fisicamente a reação.

Ele serve como o principal vaso de reação, contendo as pelotas de minério de ferro dentro de uma zona de aquecimento definida. Essa contenção é essencial para estabilizar o ambiente imediato da amostra.

Controlando a Atmosfera Química

Garantindo uma Zona Livre de Oxigênio

Uma das funções mais críticas do forno tubular é prevenir a contaminação.

O forno emprega um robusto sistema de vedação para criar um ambiente livre de oxigênio. Isso evita a oxidação acidental, que reverteria ou interferiria no processo de redução.

Gerenciando Pressões Parciais de Gás

O ambiente permite a introdução precisa de misturas de gases específicas.

Pesquisadores podem controlar as pressões parciais de misturas de gases H2-CO-H2O dentro do tubo selado. Essa composição atmosférica precisa é o que impulsiona as reações de redução e cementação sob condições experimentais.

Regulando a Dinâmica do Fluxo de Gás

Exposição Vertical ao Gás

A orientação física do fluxo de gás é uma característica ambiental chave.

O forno é projetado para garantir que os gases redutores passem verticalmente sobre as superfícies das pelotas. Isso maximiza o contato entre os gases reagentes e o minério de ferro sólido.

Mantendo Taxas de Fluxo Estáveis

A consistência na entrega de gás é tão importante quanto a composição do gás.

O sistema cria um ambiente onde a taxa de fluxo permanece estável durante todo o experimento. Isso garante que o suprimento de agentes redutores seja constante, eliminando flutuações de fluxo como uma variável.

Dependências Críticas e Compromissos

A Fragilidade da Vedação

Toda a eficácia do ambiente do forno tubular depende da integridade do sistema de vedação.

Se a vedação for comprometida, o status livre de oxigênio é perdido imediatamente. Mesmo um pequeno vazamento introduz oxigênio externo, invalidando o controle sobre as pressões parciais e arruinando os dados.

Requisitos de Posicionamento

A exigência de fluxo vertical de gás impõe restrições físicas específicas ao posicionamento da amostra.

As pelotas devem ser posicionadas com precisão para se alinharem com o fluxo vertical de gás. Carregamento incorreto pode interromper a dinâmica de fluxo pretendida, levando à exposição desigual da reação nas superfícies das pelotas.

Garantindo o Sucesso Experimental

Para alavancar o forno tubular de forma eficaz para seus experimentos com minério de ferro, considere estas prioridades:

- Se seu foco principal for Cinética de Reação: Garanta que a taxa de fluxo seja estabilizada e que as pelotas estejam alinhadas verticalmente para garantir exposição uniforme ao gás.

- Se seu foco principal for Pureza Química: Priorize a integridade do sistema de vedação para manter pressões parciais rigorosas e prevenir a oxidação acidental.

O forno tubular é a ferramenta fundamental que transforma um processo de aquecimento caótico em um experimento científico controlado.

Tabela Resumo:

| Fator Ambiental | Papel no Experimento | Benefício Experimental |

|---|---|---|

| Perfil Térmico | Ambiente Isotérmico | Elimina gradientes de temperatura e taxas de reação distorcidas |

| Controle Atmosférico | Vedação Livre de Oxigênio | Previne oxidação acidental; gerencia pressões parciais de H2-CO-H2O |

| Dinâmica de Gás | Caminho de Fluxo Vertical | Maximiza o contato gás-pelota para reação química uniforme |

| Regulação de Fluxo | Taxas de Fluxo Estáveis | Garante suprimento constante de agentes redutores sem flutuações |

Eleve sua Pesquisa Metalúrgica com a KINTEK

O controle preciso de temperatura e atmosfera é a diferença entre um experimento falho e um avanço científico. A KINTEK fornece soluções de laboratório líderes na indústria, incluindo sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD, todos projetados para atender às demandas rigorosas de estudos de redução e cementação de minério de ferro.

Apoiados por P&D especializado e fabricação de classe mundial, nossos fornos de alta temperatura são totalmente personalizáveis para seus parâmetros de pesquisa exclusivos. Não deixe que vazamentos atmosféricos ou instabilidade térmica comprometam seus dados.

Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de forno personalizado e veja como nossa engenharia de precisão pode aprimorar a eficiência e a precisão do seu laboratório.

Guia Visual

Referências

- Effect of Water Vapor on the Reduction and Carburization of Iron Ore Pellets: Theoretical and Experimental Approaches. DOI: 10.1007/s11663-025-03745-y

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são algumas aplicações comuns de fornos tubulares verticais? Desvende a Precisão em Processos de Alta Temperatura

- O que é um forno de tubo de queda? Ideal para estudar processos rápidos de combustão e ignição.

- Qual é o papel de um forno tubular na conversão de pó de borra de café em biochar? Domine a Pirólise Precisa

- Quais indústrias usam comumente fornos elétricos horizontais? Desbloqueie a precisão no processamento de alta temperatura

- Qual é a função principal de um forno tubular de zona única de temperatura na CVD de MoS2? Domine o seu processo de síntese

- Quais materiais são comumente usados para os tubos de reação em um forno tubular? Escolha o Melhor para o Seu Processo Térmico

- Por que o forno tubular a gás é importante na pesquisa e produção? Desvende a Síntese Precisa de Materiais

- Quais são alguns processos térmicos para os quais os fornos tubulares são usados? Alcance um Tratamento Térmico Preciso com Uniformidade