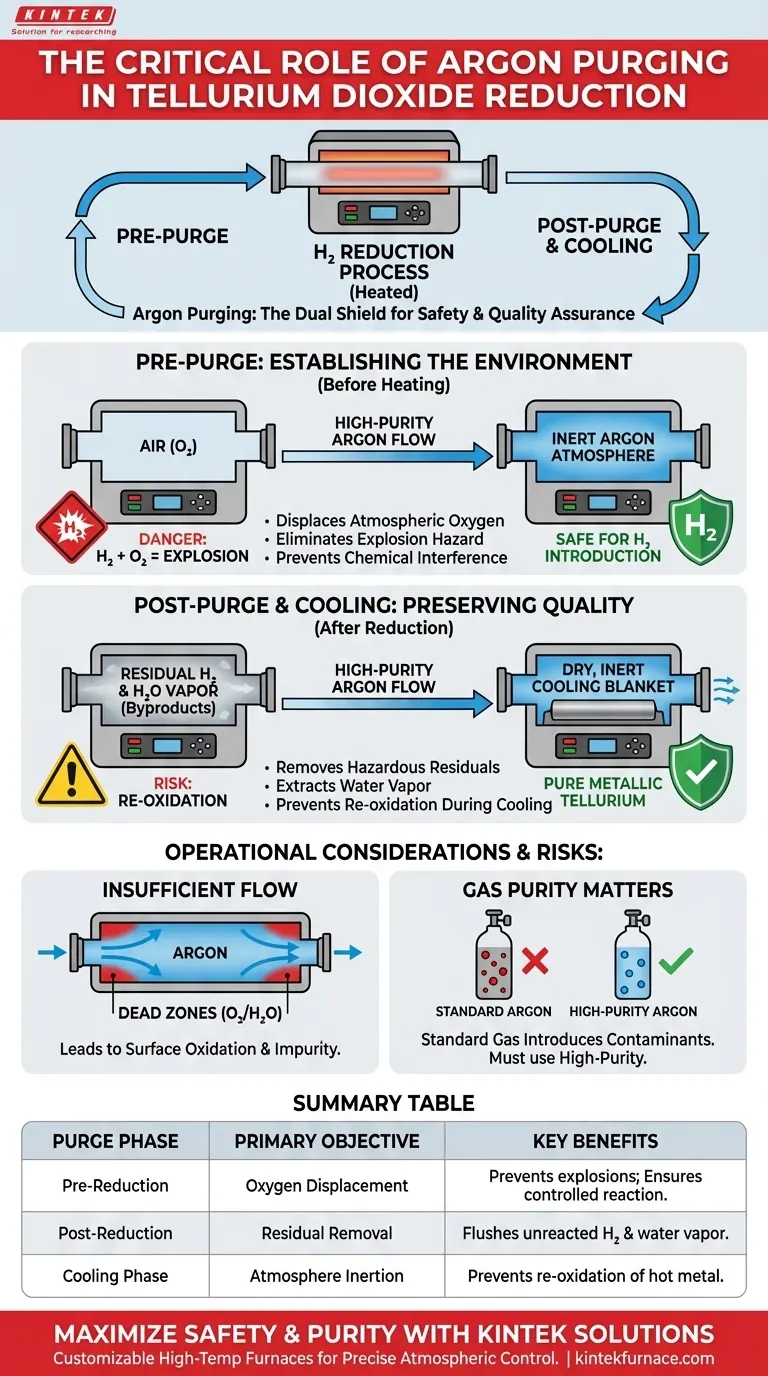

A purga de um forno tubular com argônio de alta pureza serve a duas funções críticas e distintas, dependendo de quando ocorre no ciclo de produção. Antes do início do processo, ela desloca o ar atmosférico para eliminar o risco de explosões de hidrogênio-oxigênio e prevenir interferências na redução. Após o processo, ela expulsa o hidrogênio residual e os subprodutos da reação para evitar que o telúrio reoxide durante a fase de resfriamento.

O processo de purga atua como o principal escudo de segurança e etapa de garantia de qualidade na redução com hidrogênio. Ele garante que o ambiente seja quimicamente inerte antes do início do aquecimento e permaneça estável enquanto o produto esfria, preservando a pureza do telúrio metálico.

Estabelecendo o Ambiente de Reação (Pré-Purga)

Prevenindo Falha Catastrófica

O perigo mais imediato na redução com hidrogênio é a interação entre o gás hidrogênio e o oxigênio atmosférico. Quando esses gases se misturam nas altas temperaturas necessárias para a redução, eles criam um risco imediato de explosão.

A purga com argônio antes do aquecimento desloca o ar dentro do tubo. Isso remove a fonte de combustível de oxigênio, tornando a atmosfera interna segura para a introdução de hidrogênio.

Eliminando Interferência Química

Além da segurança, a presença de oxigênio atmosférico compromete a eficiência química da redução. O oxigênio atua como uma variável que pode interferir na estequiometria precisa necessária para reduzir o dióxido de telúrio.

Ao estabelecer uma atmosfera inerte de argônio, você garante que as reações químicas subsequentes sejam impulsionadas unicamente pela introdução controlada de hidrogênio.

Preservando a Qualidade do Produto (Pós-Purga)

Removendo Resíduos Perigosos

Uma vez concluída a redução, o tubo do forno ainda contém hidrogênio não reagido. Esse gás residual representa um risco de segurança se o sistema for aberto imediatamente ou se o ar entrar enquanto o sistema estiver quente.

Uma purga com argônio pós-processo remove esse hidrogênio restante do sistema. Isso efetivamente "reseta" a atmosfera para um estado não inflamável antes que o forno seja aberto.

Extraindo Vapor d'Água

A redução química do dióxido de telúrio gera vapor d'água como subproduto. Se essa umidade permanecer no tubo durante a fase de resfriamento, ela pode interagir negativamente com o metal recém-formado.

O fluxo de argônio carrega esse vapor d'água gerado para fora da zona de reação. Isso garante que o ambiente de resfriamento esteja seco e quimicamente neutro.

Prevenindo Reoxidação

O telúrio metálico é suscetível à oxidação, particularmente enquanto ainda está quente. Se o metal reduzido for exposto ao ar ou umidade antes de esfriar completamente, ele se reoxidará, desfazendo o processo de redução.

A purga garante que o metal esfrie sob uma manta de gás inerte. Isso preserva o estado metálico e garante a alta pureza do produto final.

Considerações Operacionais e Riscos

A Consequência de Fluxo Insuficiente

Uma armadilha comum é a purga por tempo insuficiente ou com taxas de fluxo inadequadas. Isso pode deixar "zonas mortas" de oxigênio ou umidade dentro do tubo, particularmente perto das extremidades.

Mesmo quantidades mínimas de oxigênio retido podem levar à oxidação superficial do telúrio, resultando em um produto que não atende às especificações de pureza.

A Necessidade de Gás de "Alta Pureza"

A eficácia deste processo depende inteiramente da qualidade do argônio utilizado. O argônio industrial padrão geralmente contém impurezas residuais, incluindo oxigênio e umidade.

O uso de algo inferior a argônio de alta pureza introduz os contaminantes exatos que você está tentando remover. Isso compromete o selo inerte e pode levar a resultados de redução inconsistentes.

Maximizando a Segurança e o Rendimento

Para alcançar um processo seguro e um produto de alta pureza, você deve encarar a purga como uma etapa crítica da reação, não apenas uma tarefa de preparação.

- Se o seu foco principal é a Segurança do Pessoal: Priorize a duração da pré-purga para garantir 100% de deslocamento do volume de oxigênio antes de introduzir o hidrogênio.

- Se o seu foco principal é a Pureza do Produto: estenda a fase de pós-purga até que o forno atinja a temperatura ambiente para garantir absolutamente que nenhuma reoxidação ocorra.

A integridade do seu telúrio metálico depende tanto da disciplina do gás inerte quanto da própria temperatura de redução.

Tabela Resumo:

| Fase de Purga | Objetivo Principal | Benefícios Chave |

|---|---|---|

| Pré-Redução | Deslocamento de Oxigênio | Previne explosões de hidrogênio e garante um ambiente de reação controlado. |

| Pós-Redução | Remoção de Resíduos | Remove hidrogênio não reagido e subprodutos de vapor d'água do tubo. |

| Fase de Resfriamento | Inertização da Atmosfera | Previne que o telúrio metálico quente reoxide em contato com o ar. |

Maximize a Segurança e a Pureza de Material do seu Laboratório com a KINTEK

O controle preciso da atmosfera é a diferença entre uma redução bem-sucedida e uma falha catastrófica. Na KINTEK, entendemos a natureza crítica da disciplina de gases em aplicações de alta temperatura.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma gama abrangente de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD. Nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender aos seus requisitos exclusivos de purga de gás, garantindo resultados de alta pureza para a redução de telúrio e além.

Pronto para atualizar suas capacidades de processamento térmico? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de forno perfeita para suas necessidades específicas de pesquisa ou produção.

Guia Visual

Referências

- Hanwen Chung, Bernd Friedrich. Hydrogen Reduction of Tellurium Oxide in a Rotary Kiln, Initial Approaches for a Sustainable Process. DOI: 10.3390/cryst15050478

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1400℃ Forno de mufla para laboratório

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Qual é o papel de um Forno Tubular na preparação de MoS2 ferromagnético? Domine a Engenharia de Defeitos e o Magnetismo

- Por que o design de um forno de duas zonas é crítico para o crescimento de cristais de ZrTe5? Domine o CVT com Controle de Precisão

- Por que o gás nitrogênio de alta pureza é introduzido em um forno de tubo a vácuo durante o resfriamento? Otimize seu processo de nitretação

- Como um forno elétrico horizontal garante controle térmico preciso? Obtenha Estabilidade de Temperatura Superior para o seu Laboratório

- Por que é necessário manter o vácuo dentro do tubo? Para permitir o fluxo controlado de elétrons

- Qual é a faixa de temperatura de um forno tubular? Escolha o Modelo Certo para o Seu Processo

- Qual é a função de um forno tubular de laboratório na produção de nanopó de BiFeO3? Domine o Estágio de Calcinação

- Qual é a função principal de um forno tubular de alta temperatura na conversão de Fe2O3/GO? Dominando a Transformação de Materiais