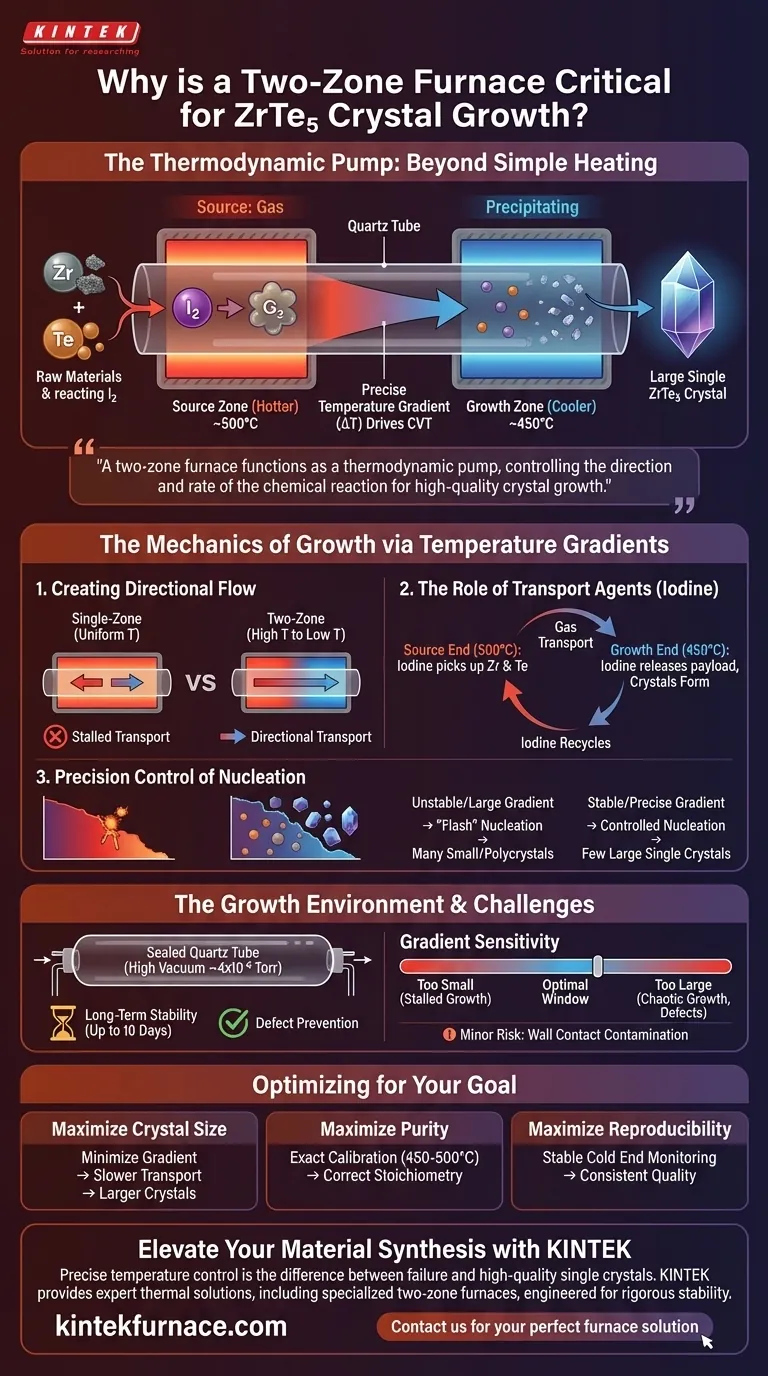

O design de um forno de duas zonas é crítico porque cria o gradiente de temperatura preciso necessário para impulsionar o processo de Transporte Químico em Fase Vapor (CVT). Para o Pentatelureto de Zircônio (ZrTe5), essa configuração permite o controle independente de uma zona "fonte" e uma zona "de crescimento", estabelecendo tipicamente uma diferencial entre 450°C e 500°C. Esse gradiente térmico é o motor que impulsiona os agentes de transporte, como o iodo, a carregar as matérias-primas através do tubo de quartzo e depositá-las como cristais únicos.

Ponto Central Um forno de duas zonas funciona como uma bomba termodinâmica, em vez de um simples aquecedor. Ao manter estritamente uma diferença de temperatura entre dois pontos específicos, ele controla a direção da reação química e a taxa de nucleação, que são os fatores determinantes no crescimento de cristais de ZrTe5 grandes e de alta qualidade.

A Mecânica do Crescimento via Gradientes de Temperatura

A produção de cristais únicos de ZrTe5 baseia-se no método de Transporte Químico em Fase Vapor (CVT). O forno de duas zonas é a solução de hardware projetada para atender aos rigorosos requisitos físicos dessa técnica.

Criando um Fluxo Direcional

Um forno de zona única cria uma temperatura uniforme, o que resultaria em equilíbrio; nenhum transporte líquido de material ocorreria.

Um forno de duas zonas, no entanto, estabelece uma zona de alta temperatura (Fonte) e uma zona de temperatura mais baixa (Crescimento). Essa diferença atua como a força motriz, fazendo com que as matérias-primas reajam com o agente de transporte em uma extremidade e precipitem na outra.

O Papel dos Agentes de Transporte

No crescimento de ZrTe5, o iodo é comumente usado como agente de transporte. O perfil térmico do forno dita o comportamento do iodo.

O gradiente garante que o iodo capte Zircônio e Telúrio na extremidade mais quente da fonte, viaje como gás e libere a carga na extremidade mais fria de crescimento. Sem esse controle específico de zona dupla, o iodo não circularia efetivamente.

Controle de Precisão da Nucleação

A qualidade de um cristal único é definida por como ele começa (nucleação) e como continua a se construir (taxa de crescimento).

O design de duas zonas permite ajustar a diferença de temperatura. Um gradiente estável e preciso evita a nucleação "flash" — onde muitos cristais pequenos se formam de uma vez. Em vez disso, ele incentiva uma precipitação lenta e controlada, levando a cristais de tamanho grande.

O Ambiente de Crescimento

Enquanto o forno fornece o motor térmico, a reação ocorre dentro de um recipiente selado. Compreender a interação entre o forno e o recipiente é vital.

O Conjunto do Tubo de Quartzo

O processo ocorre dentro de um tubo de quartzo de alta pureza, que serve como um recipiente de reação selado. O forno deve acomodar este tubo enquanto mantém um ambiente de vácuo de aproximadamente 4×10⁻⁶ Torr.

O tubo de quartzo é quimicamente estável, prevenindo reações com o iodo ou matérias-primas. O forno deve aquecer este tubo a aproximadamente 500°C sem comprometer a integridade estrutural do tubo ou o selo de vácuo.

Duração e Estabilidade

O crescimento de cristais não é instantâneo. Para materiais semelhantes, o processo pode levar até 10 dias.

A característica crítica de design de um forno de duas zonas de alto desempenho é sua capacidade de manter o gradiente alvo (por exemplo, 450–500°C) sem flutuação por longos períodos. A instabilidade no controlador do forno pode levar a defeitos ou camadas na estrutura cristalina do ZrTe5.

Compreendendo os Compromissos

Embora o método CVT de duas zonas seja o padrão para ZrTe5, ele requer o equilíbrio de várias variáveis.

Sensibilidade ao Gradiente

O gradiente "perfeito" é uma janela estreita.

- Se o gradiente for muito pequeno: A taxa de transporte é muito lenta e o crescimento pode parar completamente.

- Se o gradiente for muito grande: A taxa de transporte torna-se muito rápida, levando a um crescimento rápido e caótico. Isso resulta em policristais ou defeitos estruturais em vez de um cristal único e de alta qualidade.

Contaminação por Contato com a Parede

Ao contrário dos métodos "livres de cadinho" (como a técnica de zona flutuante usada para supercondutores como BSCCO), o método CVT em um forno de duas zonas envolve contato físico entre o cristal e o tubo de quartzo.

Embora o quartzo seja geralmente estável, há sempre um pequeno risco de adesão física ou tensão quando o cristal esfria, o que é uma limitação inerente ao design do forno tubular em comparação com os métodos de zona flutuante.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar seu sucesso no crescimento de ZrTe5, aplique as capacidades do forno ao seu objetivo específico.

- Se seu foco principal é o Tamanho do Cristal: Minimize o gradiente de temperatura para o limite funcional mais baixo. Isso retarda a taxa de transporte, reduzindo o número de sítios de nucleação e permitindo que cristais individuais cresçam maiores ao longo de um período mais longo (por exemplo, 10+ dias).

- Se seu foco principal é a Pureza do Cristal: Certifique-se de que a calibração do seu forno seja exata na faixa de 450–500°C. Desvios fora dessa janela podem alterar a estequiometria ou prender o agente de transporte de iodo na rede cristalina.

- Se seu foco principal é a Reprodutibilidade: É necessário um monitoramento rigoroso da temperatura da "Extremidade Fria". A estabilidade da zona de cristalização é estatisticamente mais significativa para a qualidade final do que a zona fonte.

Em última análise, o forno de duas zonas transforma o calor de uma condição estática em uma ferramenta dinâmica, permitindo que você dite a velocidade e a estrutura precisas da formação de cristais.

Tabela Resumo:

| Recurso | Requisito para Crescimento de ZrTe5 | Impacto na Qualidade do Cristal |

|---|---|---|

| Gradiente de Temperatura | Tipicamente 450°C (Crescimento) a 500°C (Fonte) | Impulsiona o transporte direcional de matérias-primas via agente de iodo. |

| Estabilidade Térmica | Manutenção de longo prazo (até 10+ dias) | Previne defeitos estruturais e garante a formação uniforme de camadas. |

| Controle de Nucleação | Ajuste preciso de $\Delta T$ | Gradientes baixos reduzem os sítios de nucleação, levando a cristais únicos maiores. |

| Atmosfera | Tubo de Quartzo Selado a Vácuo (~4×10⁻⁶ Torr) | Garante alta pureza e previne contaminação durante o crescimento. |

Eleve Sua Síntese de Materiais com a KINTEK

O controle preciso da temperatura é a diferença entre um experimento falho e um cristal único de alta qualidade. A KINTEK fornece soluções térmicas líderes na indústria, apoiadas por P&D e fabricação especializadas.

Nossos fornos tubulares de duas zonas especializados e sistemas personalizáveis de CVD, Vácuo e Mufla são projetados para manter a rigorosa estabilidade exigida para processos complexos como o crescimento de ZrTe5. Se você precisa de controle de gradiente preciso ou de uma solução de alta temperatura construída sob medida, nossa equipe está pronta para apoiar suas necessidades exclusivas de pesquisa.

Pronto para otimizar seu crescimento de cristais? Entre em contato conosco hoje mesmo para encontrar sua solução de forno perfeita!

Guia Visual

Referências

- Yueying Hou, Yan‐Feng Chen. Probing Anisotropic Quasiparticle Dynamics and Topological Phase Transitions in Quasi‐1D Topological Insulator ZrTe<sub>5</sub>. DOI: 10.1002/advs.202504798

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Que tipos de elementos de aquecimento são usados em um Forno Tubular de Alta Temperatura? Escolha o Elemento Certo para o Seu Laboratório

- Qual o papel de um Forno Tubular Vertical na fundição de redução de ferroníquel? Simulação de Processo por Especialistas

- Como um forno tubular contribui para a precisão da decomposição térmica de microplásticos? Garanta a Precisão da Pirólise

- Quais são as vantagens de um rendimento elevado e da concentração de produtos num forno tubular?Aumentar a eficiência e a qualidade

- Quais funções um forno de atmosfera tubular desempenha para catalisadores de liga de alta entropia? Redução e Controle Essenciais

- Qual é a função principal de um forno tubular de alta temperatura na síntese química de estado sólido? | Guia Especializado

- Por que um forno tubular é essencial para a síntese do catalisador Ru-TiO2/PC? Domine o Controle Complexo da Atmosfera

- Quais vantagens um reator de tubo de fluxo contínuo oferece para a hidrogenação de CO2? Otimize a Avaliação de Catalisadores