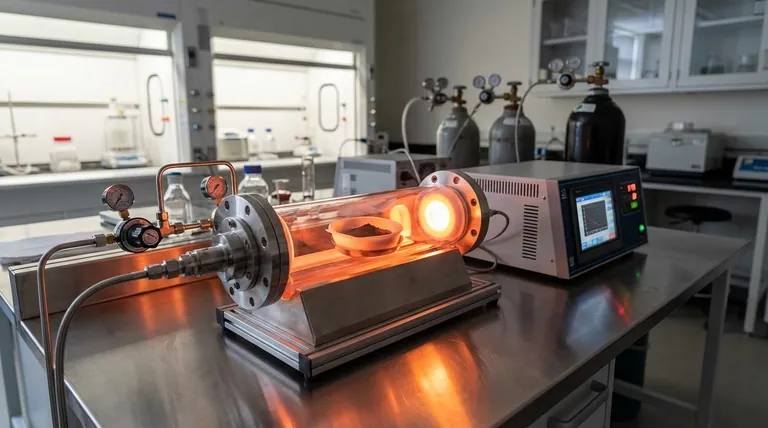

Um forno de atmosfera tubular funciona como um reator de redução especializado durante o processamento de catalisadores de ligas de alta entropia catódicas. Ele é usado principalmente para realizar calcinação em alta temperatura — tipicamente em torno de 350 °C — após tratamentos iniciais como processamento por micro-ondas. Ao manter uma atmosfera redutora específica (como uma mistura de 5% de Hidrogênio/Argônio), o forno fornece a energia térmica necessária para converter óxidos metálicos em um estado de liga de alta entropia, ao mesmo tempo em que impede rigorosamente a oxidação.

Ponto Principal O forno de atmosfera tubular é essencial para dissociar o tratamento térmico de danos oxidativos. Ele cria um ambiente físico-químico que impulsiona a redução química de precursores metálicos em ligas de alta entropia estáveis, garantindo que o catalisador atinja a microestrutura precisa necessária para o desempenho sem sofrer oxidação secundária ou agregação de partículas.

Impulsionando a Transformação de Fase por Redução

Conversão de Óxidos em Ligas

A função principal do forno é facilitar uma mudança de fase química. Ele transiciona precursores metálicos de um estado de óxido para um estado de liga metálica de alta entropia.

Isso é alcançado não apenas pelo calor, mas pela introdução de gases redutores, como uma mistura de hidrogênio/argônio. O hidrogênio atua como o agente redutor, removendo oxigênio dos óxidos metálicos, enquanto o argônio fornece um meio transportador inerte.

Remoção Controlada de Ligantes

Antes que a liga se forme, o forno ajuda a remover ligantes orgânicos ligados aos precursores metálicos.

Operando em temperaturas controladas (geralmente começando em torno de 250 °C), o ambiente redutor permite a "remoção de ligantes". Isso remove componentes orgânicos indesejados sem causar reações imprevisíveis ou degradação dos átomos metálicos.

Garantindo Integridade e Estabilidade Estrutural

Prevenção de Oxidação Secundária

Ligas de alta entropia são altamente reativas durante a formação. Sem proteção, as altas temperaturas necessárias para a síntese fariam com que os metais se reoxidassem imediatamente ao ar livre.

O forno atua como uma barreira protetora hermeticamente selada. Ao manter pressão positiva com a mistura de gases, ele garante que o oxigênio seja excluído da câmara, preservando a natureza metálica da liga recém-formada.

Prevenção de Agregação

Um desafio crítico na síntese de catalisadores é manter as partículas ativas pequenas e dispersas.

O forno controla o efeito de "sinterização". Gerenciando com precisão a taxa de aquecimento e o tempo de permanência, ele garante que os átomos metálicos formem a estrutura cristalina desejada (o estado de alta entropia) sem se aglutinarem em massas grandes e menos eficazes.

Controle de Precisão dos Parâmetros do Processo

Gerenciamento de Energia Térmica

O forno fornece a energia térmica exata necessária para superar as barreiras de energia de ativação para a formação da liga.

Este não é um surto de calor, mas uma rampa programada. A capacidade de controlar o gradiente de temperatura garante que a densificação e o crescimento cristalino ocorram uniformemente, em vez de caoticamente.

Controle da Composição da Atmosfera

A proporção específica de gases (por exemplo, 5% de H₂ vs. 95% de Ar) é mantida para ajustar o potencial químico dentro do tubo.

Isso permite a remoção direcional de oxigênio. Permite o ajuste das propriedades químicas dos sítios ativos sem danificar a estrutura de suporte subjacente ou os poros do material catalisador.

Compreendendo os Trade-offs

O Equilíbrio entre Redução e Sinterização

Embora o forno permita a redução, altas temperaturas sempre carregam o risco de "overshoot" (excesso).

Se o tempo de permanência for muito longo ou a temperatura ligeiramente alta demais, as nanopartículas podem se agregar, reduzindo a área superficial ativa. Inversamente, se a temperatura for muito baixa, a redução da liga de alta entropia pode ser incompleta, deixando óxidos inativos.

Sensibilidade à Atmosfera

O processo é altamente sensível à pureza da mistura de gases.

Mesmo quantidades vestigiais de oxigênio devido a um vazamento ou fornecimento de gás impuro podem arruinar o lote, causando oxidação superficial. A função de "barreira protetora" do forno é tão boa quanto a integridade das vedações e a qualidade do gás de entrada.

Fazendo a Escolha Certa para Seu Objetivo

Para otimizar o processamento de catalisadores de ligas de alta entropia catódicas, alinhe seus parâmetros de forno com seus objetivos estruturais específicos:

- Se seu foco principal é Pureza de Fase: Priorize a precisão da proporção Hidrogênio/Argônio e garanta que a temperatura atinja o limite total de 350 °C para garantir a redução completa dos óxidos ao estado de liga.

- Se seu foco principal é Tamanho de Partícula (Área Superficial): Concentre-se na taxa de aquecimento e tempo de permanência; uma rampa mais rápida com permanência mais curta pode frequentemente alcançar a redução, minimizando a janela para agregação de partículas.

O sucesso depende do uso do forno não apenas como aquecedor, mas como um instrumento de precisão para gerenciar a competição entre a formação de liga e o crescimento de partículas.

Tabela Resumo:

| Função | Papel no Processamento de Catalisadores | Benefício Chave |

|---|---|---|

| Redução Química | Converte óxidos metálicos em estado de liga usando gás H₂/Ar. | Garante pureza de fase e estado metálico. |

| Controle de Atmosfera | Fornece um ambiente hermeticamente selado e livre de oxigênio. | Previne oxidação secundária e contaminação. |

| Gerenciamento Térmico | Rampas programadas precisas e tempos de permanência. | Minimiza a agregação de partículas (sinterização). |

| Remoção de Ligantes | Remove precursores orgânicos em temperaturas controladas. | Prepara sítios metálicos limpos para a formação de liga. |

Eleve Sua Síntese de Catalisadores com a Precisão KINTEK

Maximize suas descobertas em pesquisa com a tecnologia térmica líder da indústria da KINTEK. Apoiados por P&D especializado e fabricação de classe mundial, oferecemos sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD projetados para as demandas rigorosas do desenvolvimento de ligas de alta entropia.

Por que escolher a KINTEK?

- Integridade de Atmosfera Incomparável: Alcance os ambientes redutores ultra-puros necessários para a estabilidade de fase de HEA.

- Soluções Personalizáveis: Nossos sistemas são adaptados às suas necessidades exclusivas de laboratório de alta temperatura.

- Controle de Precisão: Domine o equilíbrio entre redução e sinterização com programação térmica avançada.

Pronto para otimizar o desempenho do seu material? Entre em contato com nossos especialistas hoje mesmo para encontrar sua solução de forno perfeita!

Guia Visual

Referências

- Chiung-Wen Chang, Shih‐Yuan Lu. High performance anion exchange membrane water electrolysis driven by atomic scale synergy of non-precious high entropy catalysts. DOI: 10.20517/energymater.2025.05

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Quais indústrias usam comumente fornos elétricos horizontais? Desbloqueie a precisão no processamento de alta temperatura

- Qual é o papel de um forno tubular de laboratório no tratamento térmico de amostras de tubos de pressão de Zr-2,5%Nb? (550°C-800°C)

- Por que uma bomba de vácuo é usada para tratar o reator tubular antes da CVD de g-C3N4? Garanta o Crescimento de Filmes Finos de Alta Pureza

- Quais condições críticas um forno tubular fornece para a pirólise de ZIF-67? Produção Mestra de Nanocompósitos de Metal/Carbono

- Qual é a temperatura máxima para um forno tubular? Descubra o calor certo para sua aplicação

- Qual papel um forno tubular desempenha na preparação de portadores de biochar? Domine o Controle da Pirólise da Biomassa

- Como um forno tubular de controle programável de temperatura contribui para a formação de estruturas de poros no biochar?

- Como um forno tubular de alta temperatura garante a estabilidade ambiental para SOEC? Controle de Precisão de Calor e Atmosfera