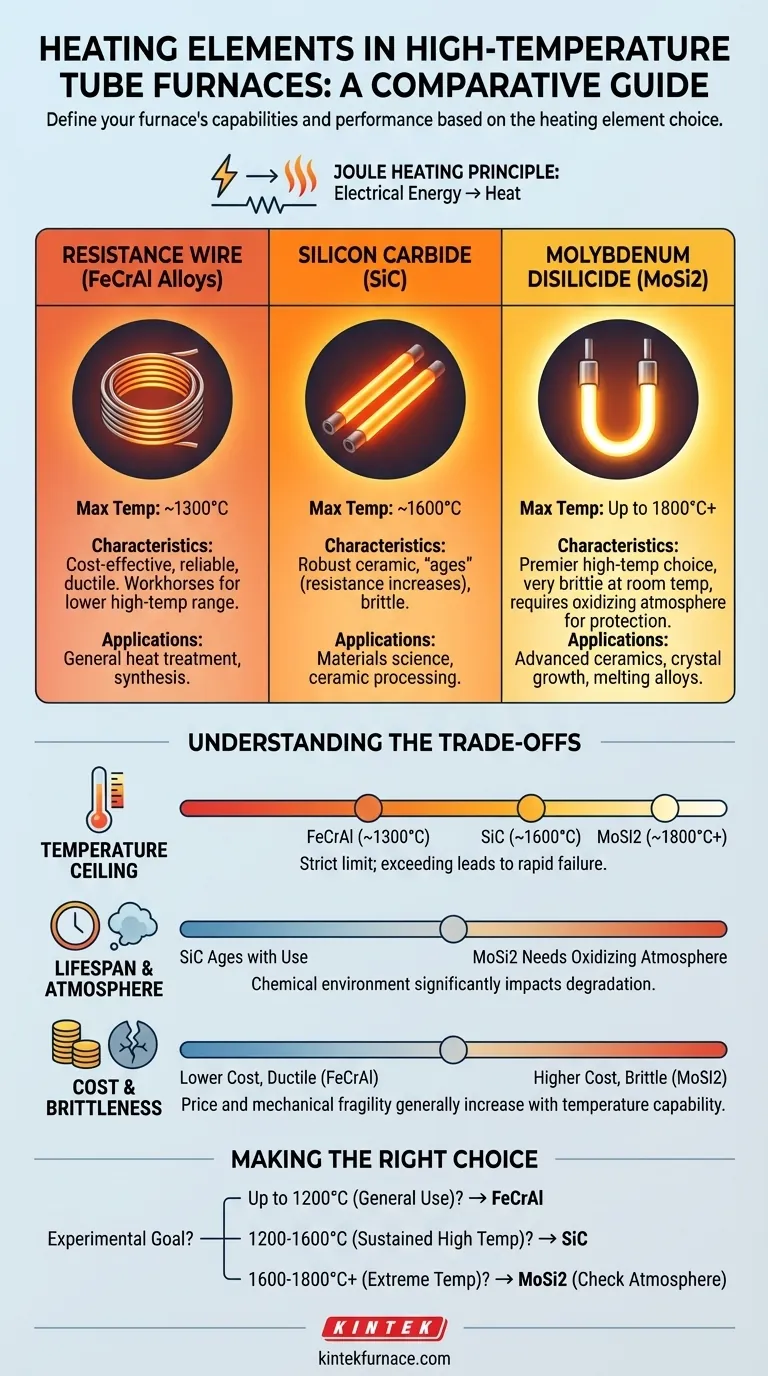

Em fornos tubulares de alta temperatura, os principais tipos de elementos de aquecimento utilizados são fios de resistência metálica, carboneto de silício (SiC) e dissiliceto de molibdênio (MoSi2). Cada material é selecionado com base em sua temperatura máxima de operação e estabilidade química, definindo diretamente as capacidades do forno e as aplicações pretendidas.

A escolha do elemento de aquecimento é o fator mais importante que determina o desempenho de um forno tubular. Sua decisão depende de um equilíbrio fundamental entre a temperatura máxima que você precisa atingir, a atmosfera química que você usará e o custo geral.

Como Funciona o Aquecimento por Resistência

Todos esses elementos operam no simples princípio do aquecimento Joule. Quando uma corrente elétrica passa por um material com resistência elétrica, a energia elétrica é convertida em calor.

A principal diferença entre os tipos de elementos é a capacidade do material de suportar temperaturas extremas sem derreter ou degradar, enquanto irradia eficientemente esse calor para a câmara do forno e para sua amostra.

Uma Análise dos Elementos de Aquecimento de Alta Temperatura

Os três principais tipos de elementos formam uma hierarquia clara com base na capacidade de temperatura.

Fio de Resistência (por exemplo, Ligas FeCrAl)

Estes são fios enrolados, muitas vezes feitos de uma liga de ferro-cromo-alumínio como Kanthal. Eles são os pilares para a extremidade inferior do espectro de alta temperatura.

Estes elementos são tipicamente usados para aplicações que requerem temperaturas até aproximadamente 1200-1300°C. Eles são conhecidos por sua confiabilidade e custo-benefício nessa faixa.

Elementos de Carbeto de Silício (SiC)

Os elementos de carbeto de silício são componentes cerâmicos robustos, geralmente moldados em hastes ou espirais. Eles representam a solução de médio alcance para processos de temperatura mais alta.

Os elementos de SiC são capazes de operação estável em temperaturas até 1600°C. Eles oferecem um avanço significativo em relação aos fios metálicos e são amplamente utilizados em ciência dos materiais e processamento de cerâmicas.

Elementos de Dissiliceto de Molibdênio (MoSi2)

Estes são os elementos de primeira linha para atingir as temperaturas mais altas possíveis em um forno tubular. São materiais cermet, combinando propriedades cerâmicas e metálicas, e são frequentemente dobrados em forma de "U".

Os elementos de MoSi2 podem operar de forma confiável em temperaturas extremas, frequentemente até 1800°C ou até mais. Eles são essenciais para pesquisas envolvendo cerâmicas avançadas, crescimento de cristais e fusão de ligas de alta temperatura.

Compreendendo os Compromissos

Selecionar um forno não é apenas escolher a temperatura mais alta; é entender as concessões envolvidas em cada tecnologia de elemento.

O Teto de Temperatura

A temperatura máxima de operação é a restrição mais rígida. O uso de um elemento acima de seu limite recomendado levará a uma falha rápida.

- FeCrAl: Limitado a ~1300°C.

- SiC: Um forte desempenho até 1600°C.

- MoSi2: A única escolha para trabalho acima de 1600°C.

Vida Útil do Elemento e Atmosfera

Os elementos de aquecimento se degradam com o tempo, e o ambiente químico desempenha um papel importante.

Os elementos de SiC "envelhecem" à medida que sua resistência elétrica aumenta gradualmente com o uso, exigindo eventualmente mais tensão para atingir a temperatura alvo.

Os elementos de MoSi2 dependem de uma atmosfera oxidante (como ar) para formar uma camada vítrea protetora de sílica (SiO2). Em atmosferas redutoras, essa proteção não pode se formar, limitando drasticamente seu desempenho e vida útil.

Custo e Fragilidade

O custo e as propriedades mecânicas variam significativamente. O preço dos elementos, e, portanto, do forno, geralmente aumenta com a capacidade de temperatura.

Fios de resistência são dúcteis e baratos. SiC é mais duro e mais quebradiço. MoSi2 é notoriamente frágil à temperatura ambiente, exigindo manuseio cuidadoso durante a instalação e manutenção, mas torna-se dúctil em altas temperaturas.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha deve ser ditada pelos requisitos específicos de seus objetivos experimentais ou de produção.

- Se o seu foco principal for tratamento térmico geral ou síntese até 1200°C: Um forno com elementos de fio de resistência é a escolha mais econômica e confiável.

- Se o seu trabalho exigir temperaturas sustentadas entre 1200°C e 1600°C: Um forno com elementos de Carbeto de Silício (SiC) oferece a capacidade necessária e desempenho robusto.

- Se sua pesquisa exigir as temperaturas mais altas, de 1600°C a 1800°C: Um forno com elementos de Dissiliceto de Molibdênio (MoSi2) é essencial, desde que seu processo seja compatível com seus requisitos atmosféricos.

Ao entender as capacidades distintas de cada elemento de aquecimento, você pode selecionar com confiança a ferramenta certa para seu objetivo científico específico.

Tabela de Resumo:

| Elemento de Aquecimento | Temperatura Máxima | Características Principais | Aplicações Comuns |

|---|---|---|---|

| Ligas FeCrAl | Até 1300°C | Econômico, confiável, dúctil | Tratamento térmico geral, síntese |

| Carbeto de Silício (SiC) | Até 1600°C | Robusto, envelhece com o uso, quebradiço | Ciência dos materiais, processamento de cerâmicas |

| Dissiliceto de Molibdênio (MoSi2) | Até 1800°C | Frágil à temperatura ambiente, requer atmosfera oxidante | Cerâmicas avançadas, crescimento de cristais |

Pronto para otimizar seus processos de alta temperatura? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a laboratórios diversos soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosféricos, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossos elementos de aquecimento personalizados podem melhorar sua pesquisa e eficiência!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão