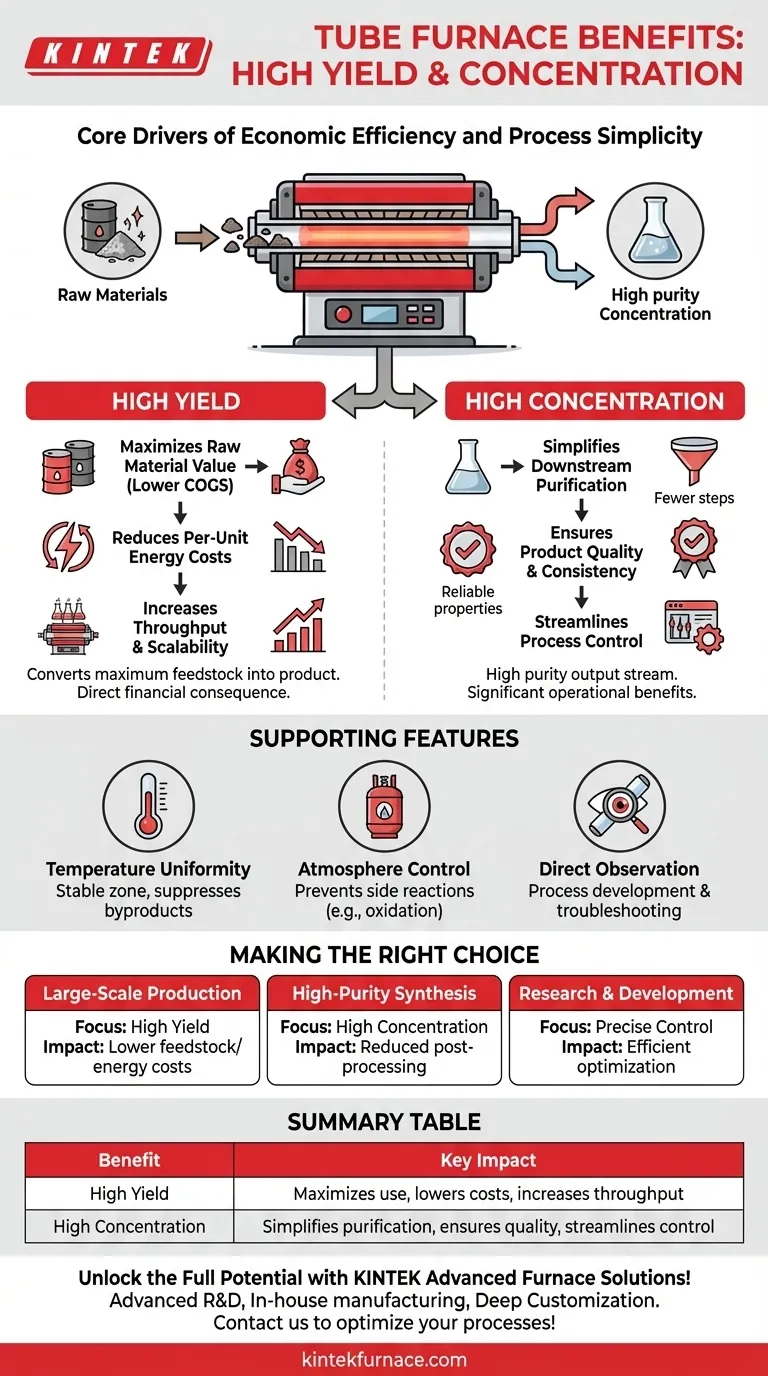

O elevado rendimento e a concentração de produtos num forno tubular oferecem vantagens significativas no fabrico de produtos químicos e no processamento de materiais.O rendimento mais elevado de produtos químicos essenciais, como o etileno e o propileno, aumenta a eficiência da produção, enquanto a elevada concentração de produtos reduz as necessidades de purificação, garantindo uma melhor qualidade de produção.Estas vantagens são ainda ampliadas pelos elementos de aquecimento estáveis do forno, sistemas de controlo avançados e adaptabilidade a várias aplicações industriais, tornando-o uma ferramenta versátil e eficiente para processos a alta temperatura.

Pontos-chave explicados:

-

Eficiência de produção melhorada

- Os fornos tubulares atingem rendimentos mais elevados de produtos químicos críticos como o etileno e o propileno, que são vitais para o fabrico de produtos químicos.Este aumento da produção traduz-se diretamente numa melhoria da produtividade e da relação custo-eficácia nos processos industriais.

- O design do (forno de bancada)[/topic/benchtop-furnace], frequentemente utilizado em aplicações de menor escala, também pode beneficiar destes princípios, oferecendo soluções compactas mas de elevado rendimento para laboratórios e projectos-piloto.

-

Qualidade superior do produto

- A elevada concentração do produto minimiza as impurezas, reduzindo a necessidade de passos de purificação adicionais.Isto não só poupa tempo e recursos, como também assegura um produto final mais consistente e fiável.

- Por exemplo, em aplicações de sinterização, a elevada concentração e os ciclos de aquecimento controlados evitam o stress e a fissuração do material, conduzindo a produtos sinterizados de melhor qualidade.

-

Custos operacionais reduzidos

- Menos etapas de purificação significam menor consumo de energia e menos desperdício, alinhando-se com as tendências de utilização de energia mais limpa observadas em tecnologias como os revestimentos PECVD.

- Os sistemas de controlo avançados do forno optimizam ainda mais a utilização de energia, reduzindo o erro humano e aumentando a segurança, o que contribui para a poupança de custos a longo prazo.

-

Versatilidade nas aplicações

- Os fornos tubulares são adaptáveis a uma vasta gama de processos, desde a sinterização de cerâmica e metais refractários à purificação de grafite e ao processamento de materiais magnéticos.Esta versatilidade torna-os indispensáveis em indústrias que exigem precisão a altas temperaturas.

- A sua capacidade de lidar com processos de sinterização em atmosfera e vácuo acrescenta outra camada de flexibilidade, satisfazendo as diversas necessidades de materiais.

-

Controlo e monitorização avançados

- O funcionamento inteligente e as capacidades de monitorização remota simplificam o fluxo de trabalho, assegurando uma produção contínua com um tempo de inatividade mínimo.Isto é particularmente valioso em ambientes industriais onde a consistência e a fiabilidade são fundamentais.

- Já pensou em como a integração de tais sistemas poderia otimizar os seus próprios processos de produção?

-

Vantagens do material e do design

- Elementos de aquecimento como fios de resistência, varetas de carbono silício ou varetas de molibdénio silício garantem um funcionamento estável a altas temperaturas, contribuindo para o rendimento e a eficiência da concentração.

- A escolha dos materiais reflecte um equilíbrio entre a condutividade e a durabilidade, espelhando a precisão observada noutros equipamentos de elevado desempenho, como os sistemas de prensagem a quente por vácuo.

Ao tirar partido destas vantagens, os fornos tubulares - e os seus equivalentes de bancada - desempenham um papel silencioso mas transformador no fabrico moderno, desde a síntese química ao desenvolvimento de materiais avançados.O seu impacto estende-se para além do laboratório, moldando as indústrias que dependem de processos de alta precisão e alta temperatura.

Tabela de resumo:

| Benefício-chave | Impacto |

|---|---|

| Eficiência de produção melhorada | Maior rendimento de produtos químicos críticos como o etileno, melhorando a produtividade. |

| Qualidade superior do produto | Redução das impurezas, minimizando as necessidades de purificação para uma produção consistente. |

| Custos operacionais reduzidos | Menor utilização de energia e desperdício, em linha com as tendências de energia mais limpa. |

| Versatilidade nas aplicações | Adaptável à sinterização, processos de vácuo e diversas necessidades de materiais. |

| Controlo e monitorização avançados | Os sistemas inteligentes optimizam o fluxo de trabalho e minimizam o tempo de inatividade. |

| Vantagens de material e design | Funcionamento estável a alta temperatura com elementos de aquecimento duradouros. |

Actualize o seu laboratório ou linha de produção com os fornos tubulares de precisão da KINTEK! Aproveitando a excecional I&D e o fabrico interno, fornecemos soluções avançadas de alta temperatura adaptadas às suas necessidades.Quer necessite de fornos de bancada para aplicações compactas ou sistemas à escala industrial, os nossos designs personalizáveis - incluindo fornos de mufla, de tubo e de vácuo - garantem um rendimento e uma eficiência óptimos. Contacte-nos hoje para discutir como as nossas soluções podem transformar os seus processos!

Produtos que poderá estar à procura:

Janelas de observação de alta temperatura para sistemas de vácuo Válvulas de paragem de esfera de vácuo fiáveis Acessórios de precisão para tubos de vácuo Elementos de aquecimento MoSi2 para fornos eléctricos Passagens de eléctrodos de vácuo de alta precisão

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência