Em sua essência, o vácuo dentro de uma válvula eletrônica é necessário para criar um caminho claro e desobstruído para os elétrons viajarem. Sem vácuo, as moléculas de ar dentro do tubo colidiriam com os elétrons, dispersando-os e impedindo que o dispositivo controlasse de forma confiável o fluxo de corrente. Isso torna o vácuo o facilitador fundamental da função do tubo como amplificador ou chave.

O vácuo não está lá para impedir toda a corrente elétrica, como um simples isolante faria. Em vez disso, seu propósito é permitir que um fluxo controlado de elétrons flua previsivelmente de um elemento para outro, o que é a base de toda a operação de válvulas eletrônicas.

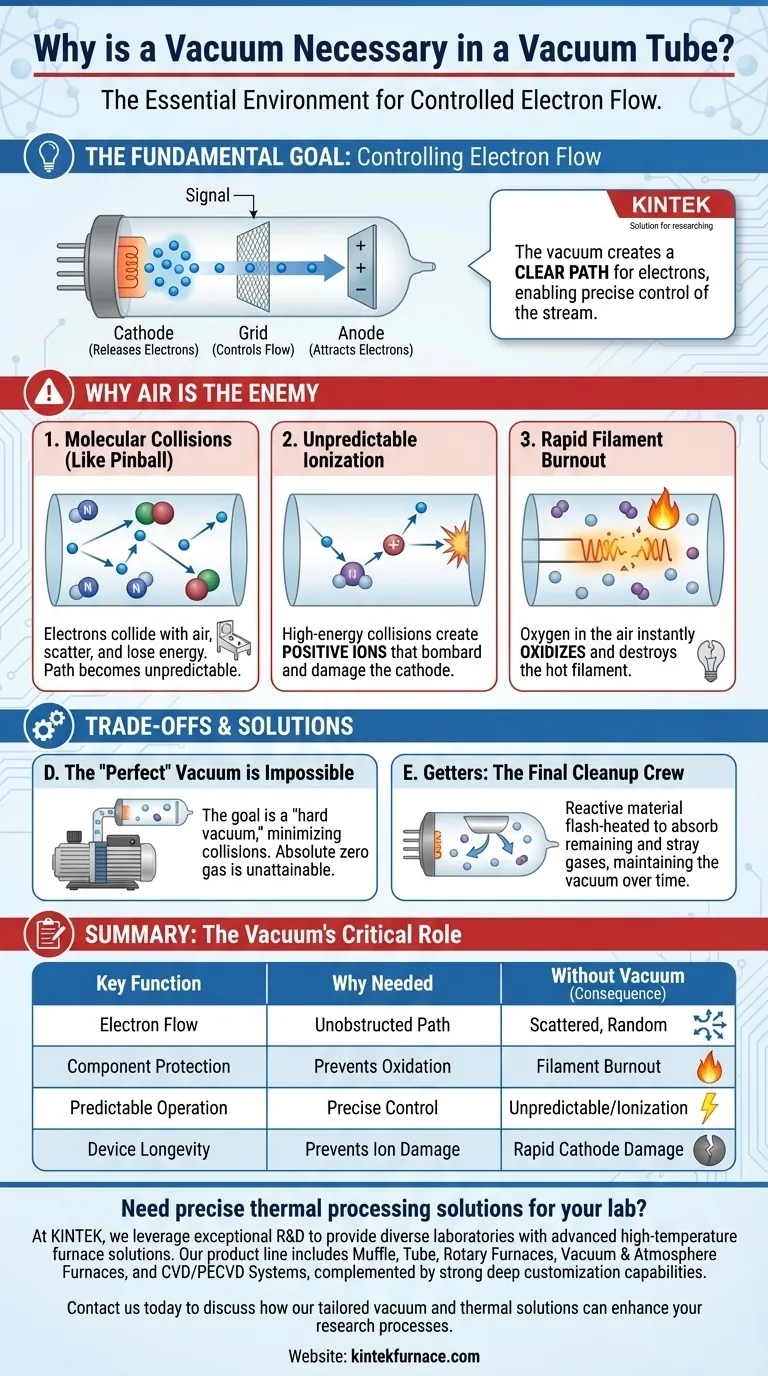

O Objetivo Fundamental: Controlar o Fluxo de Elétrons

Para entender a necessidade de um vácuo, devemos primeiro entender o trabalho básico de uma válvula eletrônica, também conhecida como tubo. Seu objetivo principal é pegar um pequeno sinal elétrico e usá-lo para controlar um fluxo de eletricidade muito maior.

Como uma Válvula Eletrônica Funciona (O Básico)

Uma válvula eletrônica simples tem três partes principais trabalhando juntas. Primeiro, um cátodo é aquecido até liberar uma nuvem de elétrons, um processo chamado emissão termiônica.

Segundo, uma placa distante chamada ânodo (ou placa) recebe uma forte carga positiva, que atrai os elétrons carregados negativamente do cátodo.

Finalmente, uma grade em forma de malha é colocada entre eles. Um pequeno sinal de entrada aplicado a esta grade pode repelir ou permitir a passagem de elétrons, atuando efetivamente como uma comporta ou válvula que controla o fluxo primário de elétrons.

Por Que o Ar é o Inimigo da Corrente Controlada

Se o tubo fosse preenchido com ar, este processo elegante falharia completamente. O espaço aparentemente vazio é, em nível molecular, um campo denso de obstáculos.

O Problema das Colisões Moleculares

Pense no tubo como uma máquina de pinball. Os elétrons são as bolas de pinball, e o ânodo é o alvo que você quer que eles atinjam. No vácuo, o caminho é claro.

Se você encher o tubo com ar, é como encher a máquina de pinball com milhões de pequenos para-choques aleatórios. Os elétrons (bolas de pinball) colidem constantemente com moléculas de nitrogênio e oxigênio, perdendo energia e se dispersando em direções aleatórias. Poucos, se houver, atingiriam seu alvo pretendido.

Comportamento Imprevisível e Ionização

Quando um elétron atinge uma molécula de gás com força suficiente, ele pode arrancar um elétron dessa molécula. Isso cria um íon carregado positivamente.

Esses novos íons carregados positivamente são então atraídos para o cátodo carregado negativamente. Eles aceleram em direção a ele, bombardeando sua superfície e causando danos físicos que encurtam drasticamente a vida útil do tubo.

Queima Rápida do Filamento

A maioria dos tubos usa um pequeno e quente fio chamado filamento para aquecer o cátodo. Na presença de oxigênio (um componente chave do ar), este filamento quente oxidaria e queimaria quase instantaneamente, exatamente como o filamento de uma lâmpada incandescente quebrada. O vácuo o protege.

Entendendo as Compensações e Realidades

Criar e manter este vácuo apresenta seus próprios desafios de engenharia. É uma razão primária pela qual as válvulas eletrônicas são complexas e frágeis em comparação com os dispositivos de estado sólido modernos.

A Impossibilidade de um Vácuo "Perfeito"

Nenhum vácuo é perfeito. É tecnologicamente impossível remover cada molécula de gás de um invólucro. O objetivo é criar um "vácuo duro" com tão poucas moléculas que as colisões se tornem estatisticamente insignificantes para a operação do dispositivo.

Getters: A Equipe de Limpeza Final

Se você olhar dentro de uma válvula eletrônica de vidro, frequentemente verá uma mancha brilhante, prateada ou escura na parte interna do vidro. Este é o resíduo de um "getter".

Depois que o tubo é selado, o material do getter é aquecido rapidamente, fazendo com que ele se ligue e absorva a grande maioria das moléculas de gás restantes. Ele continua a absorver gases perdidos que podem ser liberados dos componentes metálicos do tubo ao longo de sua vida útil, ajudando a manter o vácuo.

Tubos Preenchidos com Gás: A Exceção à Regra

Embora a maioria dos tubos exija um vácuo duro, alguns tubos especializados, como tiratrons ou reguladores de tensão, são intencionalmente preenchidos com uma pequena quantidade de um gás inerte específico (como néon ou argônio). Nesses dispositivos, a ionização previsível do gás é usada para obter um comportamento de comutação específico, mas eles são projetados para lidar com os efeitos.

Como Aplicar Este Conhecimento

Compreender o papel do vácuo é fundamental para entender os pontos fortes, fracos e modos de falha da tecnologia.

- Se você está solucionando problemas de equipamentos de áudio ou rádio antigos: Uma válvula que ficou com uma cor branca leitosa perdeu seu vácuo. O ar vazou, o getter está oxidado e a válvula está definitivamente morta.

- Se você está estudando princípios de eletrônica: Lembre-se de que o propósito do vácuo é permitir um caminho livre para o fluxo de elétrons, tornando-o fundamentalmente diferente de um simples isolante ou de um fio.

- Se você está comparando tecnologias: A fragilidade física, a geração de calor e a necessidade de um vácuo selado são as principais razões pelas quais os transistores de estado sólido compactos, duráveis e eficientes acabaram substituindo as válvulas eletrônicas na maioria das aplicações.

Em última análise, o vácuo não é uma característica vazia e passiva; é o ambiente ativo e essencial que permite que uma válvula eletrônica execute sua função.

Tabela Resumo:

| Função Chave | Por Que o Vácuo é Necessário | Consequência Sem Vácuo |

|---|---|---|

| Fluxo de Elétrons | Cria um caminho desobstruído para os elétrons | Elétrons colidem com moléculas de ar, dispersando-se aleatoriamente |

| Proteção de Componentes | Previne oxidação e queima do filamento | Filamento quente queima instantaneamente em oxigênio |

| Operação Previsível | Permite controle preciso via sinal de grade | Comportamento imprevisível devido à ionização e colisões |

| Longevidade do Dispositivo | Previne danos por bombardeio de íons ao cátodo | Danos físicos rápidos encurtam a vida útil do tubo |

Precisa de soluções precisas de processamento térmico para o seu laboratório?

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos — incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD — é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas.

Entre em contato conosco hoje para discutir como nossas soluções térmicas e de vácuo personalizadas podem aprimorar seus processos de pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria