O nitrogênio de alta pureza é introduzido durante a fase de resfriamento (especificamente entre 700 °C e 850 °C) para iniciar um processo de nitretação de gás in-situ. Utilizando a energia térmica residual do forno, os átomos de nitrogênio penetram nos poros interconectados do material e se difundem na estrutura da rede, aumentando significativamente a dureza sem a necessidade de um ciclo de aquecimento secundário separado.

Ponto Principal: Esta técnica aproveita a porosidade natural do material e a rampa de resfriamento do forno para realizar o endurecimento químico de forma eficiente. Transforma uma etapa de resfriamento padrão em um processo de difusão funcional, criando precipitados de fortalecimento enquanto preserva a estrutura complexa do material poroso.

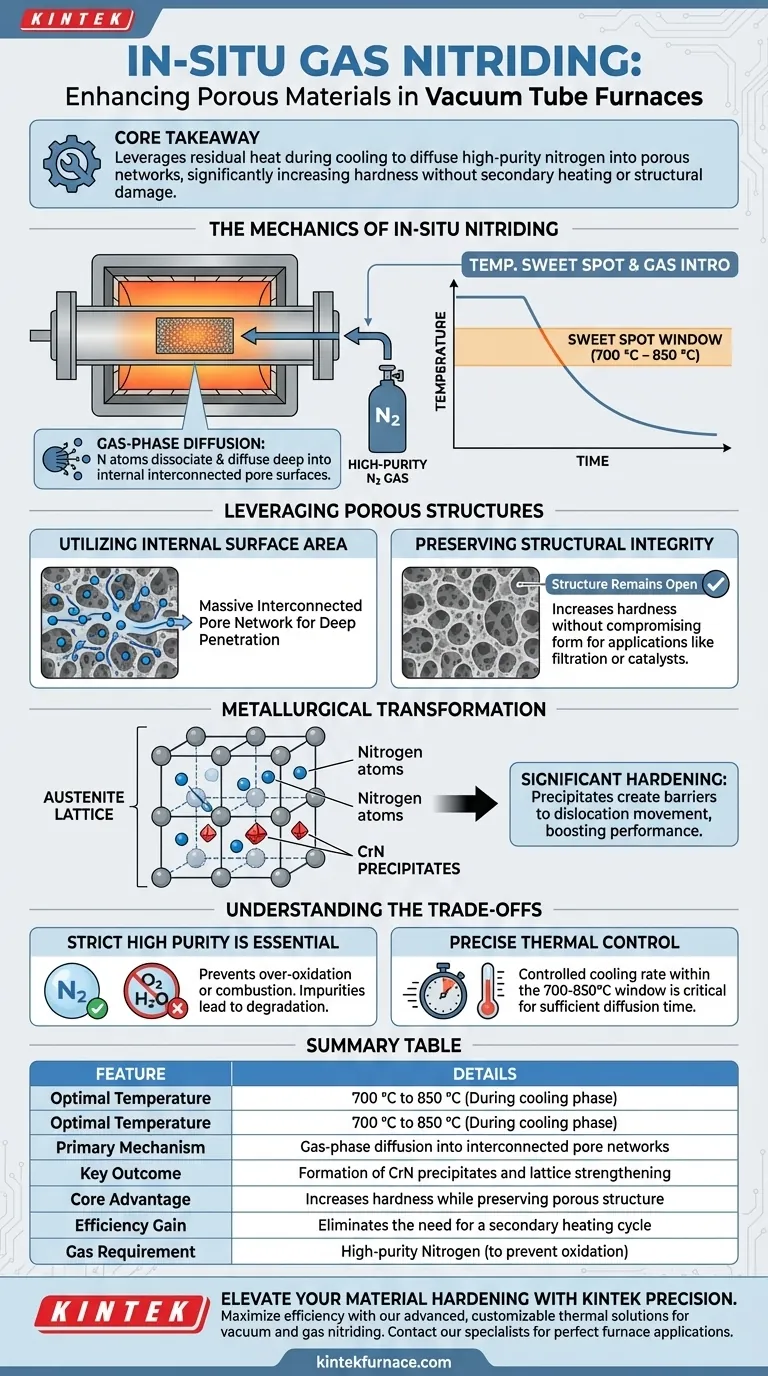

A Mecânica da Nitretação In-Situ

O Ponto Ideal de Temperatura

O momento da introdução do nitrogênio é crítico. O gás é introduzido quando a temperatura do forno cai para uma faixa específica, tipicamente entre 700 °C e 850 °C.

Nesta janela térmica, o material possui energia suficiente para facilitar o movimento atômico, mas a temperatura está diminuindo, o que fixa a microestrutura à medida que o processo é concluído.

Difusão em Fase Gasosa

O processo depende dos princípios de difusão em fase gasosa.

Os átomos de nitrogênio se dissociam do gás e se difundem na superfície do material. Como o material é poroso, essa "superfície" se estende profundamente na estrutura interna, não apenas na casca externa.

Aproveitando Estruturas Porosas

Utilizando a Área de Superfície Interna

Materiais porosos possuem uma vantagem distinta neste processo: uma enorme rede de poros interconectados.

Ao contrário de materiais densos onde a nitretação geralmente se limita à camada externa, o gás nitrogênio de alta pureza flui através desses canais internos. Isso permite que os átomos de nitrogênio penetrem profundamente no volume do material.

Preservando a Integridade Estrutural

Um grande benefício deste método é a preservação da forma física do material.

O processo aumenta a dureza sem comprometer a estrutura porosa. Os poros permanecem abertos e interconectados, o que é frequentemente essencial para a aplicação final do material (por exemplo, filtração, suporte de catalisador).

Transformação Metalúrgica

Fortalecendo a Rede

Uma vez que o nitrogênio se difunde no material, ele interage com a estrutura cristalina do metal, especificamente a rede austenítica.

Os átomos de nitrogênio formam soluções sólidas ou se combinam com elementos como o cromo para criar precipitados de carboneto de cromo (CrN).

Endurecimento Significativo

A formação desses precipitados é o principal motor do desempenho aprimorado do material.

Essas mudanças microscópicas dentro da rede criam barreiras ao movimento de discordâncias, resultando em um aumento significativo na dureza do material em comparação com seu estado não tratado.

Compreendendo as Compensações

A Necessidade de Alta Pureza

O aspecto de "alta pureza" do nitrogênio não é opcional; é um requisito rigoroso.

Como observado em contextos mais amplos de tratamento térmico, a presença de oxigênio ou umidade pode levar à oxidação excessiva ou até mesmo à combustão do material. Se o nitrogênio não for puro, o processo muda de endurecimento (nitretação) para degradação (oxidação), potencialmente arruinando a estabilidade química do suporte.

Sensibilidade do Controle de Processo

Este método requer gerenciamento térmico preciso.

Como a nitretação ocorre durante a rampa de resfriamento, a taxa de resfriamento deve ser controlada para permitir tempo suficiente para a difusão dentro da janela de 700 °C a 850 °C. Resfriar muito rapidamente por essa faixa resultaria em nitretação insuficiente e menor dureza.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar os benefícios deste processo, alinhe seus parâmetros com seus objetivos específicos:

- Se o seu foco principal é a Eficiência do Processo: Utilize este método de resfriamento in-situ para eliminar os custos de tempo e energia associados a um ciclo de aquecimento secundário.

- Se o seu foco principal é a Dureza do Material: Garanta que o tempo de permanência no forno entre 700 °C e 850 °C seja maximizado para permitir a saturação de soluções sólidas e a formação de precipitados de CrN.

- Se o seu foco principal é a Integridade Estrutural: Verifique se o fluxo de gás é suficiente para deslocar todo o oxigênio, prevenindo a oxidação que poderia colapsar ou obstruir a rede porosa.

Ao sincronizar o fluxo de nitrogênio com a fase de resfriamento, você transforma uma queda térmica passiva em uma etapa de fabricação ativa e que agrega valor.

Tabela Resumo:

| Característica | Detalhes |

|---|---|

| Faixa de Temperatura Ideal | 700 °C a 850 °C (Durante a fase de resfriamento) |

| Mecanismo Principal | Difusão em fase gasosa em redes de poros interconectados |

| Resultado Chave | Formação de precipitados de CrN e fortalecimento da rede |

| Vantagem Principal | Aumenta a dureza preservando a estrutura porosa |

| Ganho de Eficiência | Elimina a necessidade de um ciclo de aquecimento secundário |

| Requisito de Gás | Nitrogênio de alta pureza (para prevenir oxidação) |

Eleve o Endurecimento do Seu Material com a Precisão KINTEK

Maximize a eficiência do seu processo e alcance dureza superior do material com as soluções térmicas avançadas da KINTEK. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas de alta performance de Muffle, Tubo, Rotativo, Vácuo e CVD — todos totalmente personalizáveis para atender às suas necessidades exclusivas de nitretação de gás e tratamento térmico.

Se você está trabalhando com estruturas porosas complexas ou precisa de controle preciso da rampa térmica, a KINTEK oferece a confiabilidade que seu laboratório exige.

Pronto para otimizar seus fluxos de trabalho de alta temperatura? Entre em contato com nossos especialistas hoje mesmo para encontrar o forno perfeito para sua aplicação.

Guia Visual

Referências

- Chunheng Liu, Yongbin Wang. Innovative Short Process of Preparation and Nitriding of Porous 316L Stainless Steel. DOI: 10.3390/ma18071564

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Qual é a função principal de um tubo de quartzo a vácuo em CVT? Cultivar Cristais de Bi4I4 de Alta Pureza com Sucesso

- Por que é necessário um forno tubular de alta temperatura para a síntese de LNMO? Obtenha Estruturas Espinélias Precisas de Fd-3m

- Quais são as capacidades de temperatura dos fornos tubulares? Encontre o Calor Perfeito para o Seu Processo

- Quais são os usos comuns de fornos tubulares? Aquecimento de Precisão para Síntese e Controle de Materiais

- Porque é que um forno tubular vertical é preferido para testes de têmpera?Explicação das principais vantagens

- Por que a sinterização final de ligas NiTiNb deve ser realizada em um forno tubular de alto vácuo? Garanta um desempenho de memória de forma puro

- Qual é o papel de um forno tubular em estudos de viabilidade de células a combustível? Otimize o seu controlo térmico

- Como um forno de resistência tubular de laboratório contribui para a fase de tratamento térmico de precursores de Bi2O3?