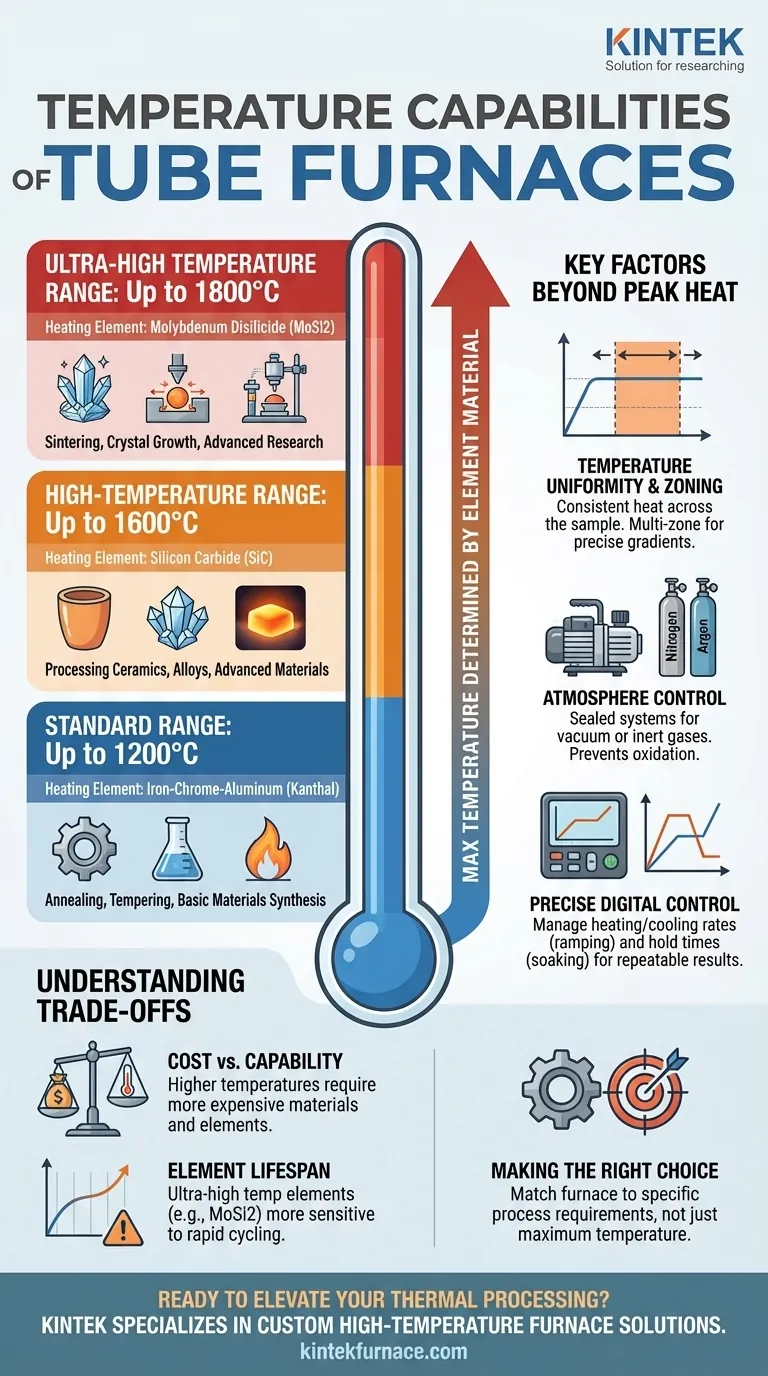

Em resumo, um forno tubular padrão pode atingir temperaturas entre 1200°C e 1800°C. A temperatura máxima específica não é uma característica universal, mas é determinada pelo modelo do forno e, o mais importante, pelo material utilizado nos seus elementos de aquecimento. Estes estão geralmente disponíveis em níveis distintos, como 1200°C, 1600°C e 1800°C, para corresponder aos diferentes requisitos do processo.

Selecionar um forno tubular envolve mais do que apenas olhar para a temperatura máxima. A tarefa crítica é combinar todo o sistema operacional do forno — seus elementos de aquecimento, controles de temperatura e gerenciamento de atmosfera — com as demandas precisas do seu processo científico ou industrial.

Compreendendo os Níveis de Temperatura

A temperatura máxima de operação de um forno tubular está diretamente ligada ao tipo de elemento de aquecimento que ele emprega. Diferentes materiais são necessários para produzir calor de forma confiável e eficiente em temperaturas progressivamente mais altas.

Faixa Padrão: Até 1200°C

Fornecidos nesta categoria são os mais comuns e são adequados para uma ampla gama de aplicações de uso geral. Eles geralmente utilizam elementos de aquecimento de ferro-cromo-alumínio (Kanthal) robustos e econômicos.

Estes são cavalos de batalha para processos como recozimento, têmpera e síntese básica de materiais onde o calor extremo não é necessário.

Faixa de Alta Temperatura: Até 1600°C

Para atingir temperaturas acima de 1200°C, os fornos devem usar elementos mais avançados. Elementos de aquecimento de Carboneto de Silício (SiC) são frequentemente usados nesta faixa.

Estes fornos atendem a aplicações mais exigentes, incluindo o processamento de certas cerâmicas, ligas e materiais avançados que requerem maior energia térmica.

Faixa de Temperatura Ultra-Alta: Até 1800°C

Atingir os limites superiores da tecnologia de fornos tubulares requer os elementos de aquecimento mais especializados. Elementos de Dissiliceto de Molibdênio (MoSi2) são o padrão para esta classe, capazes de operação contínua em temperaturas muito altas.

Esses sistemas são essenciais para pesquisa avançada, sinterização de alta temperatura de cerâmicas técnicas, crescimento de cristais e testes de materiais especializados.

Fatores Chave Além da Temperatura Máxima

A utilidade de um forno é definida por mais do que apenas seu pico de calor. O verdadeiro controle do processo depende de como esse calor é gerenciado e em que ambiente ele é aplicado.

Uniformidade e Zoneamento da Temperatura

Simplesmente atingir 1800°C não é suficiente; a temperatura deve ser consistente em toda a amostra. A zona aquecida é o comprimento dentro do tubo onde a temperatura é estável e uniforme.

Para maior controle, fornos multi-zona usam múltiplos elementos de aquecimento controlados independentemente. Isso permite criar um gradiente de temperatura preciso ou garantir uma zona plana excepcionalmente uniforme para processos sensíveis.

Controle de Atmosfera

Muitos processos modernos não podem ser realizados em ar ambiente. O controle de atmosfera é uma capacidade crítica que trabalha em conjunto com a temperatura.

Isso é conseguido com tampas de extremidade seladas e sistemas de gás que permitem operar sob vácuo (até 10⁻⁵ torr) ou introduzir gases específicos como nitrogênio ou argônio. Isso previne a oxidação e permite reações químicas específicas.

Controle Preciso de Temperatura

Os fornos tubulares modernos usam controladores digitais programáveis. Isso permite gerenciar com precisão não apenas a temperatura final, mas também a taxa de aquecimento e resfriamento (rampa) e a duração do tempo de retenção (imersão). Este controle é vital para resultados repetíveis e bem-sucedidos.

Compreendendo as Desvantagens

A escolha de um forno exige o equilíbrio entre a capacidade e as restrições práticas. Um desempenho superior invariavelmente acarreta desvantagens.

Custo vs. Capacidade de Temperatura

A principal desvantagem é o custo. Os materiais necessários para temperaturas mais elevadas — desde os elementos de aquecimento de MoSi2 até o isolamento cerâmico avançado — são significativamente mais caros. Um forno de 1800°C é um investimento muito maior do que um modelo de 1200°C.

Vida Útil do Elemento e Condições de Operação

Elementos de aquecimento de temperatura ultra-alta como MoSi2 podem ser mais sensíveis a ciclos térmicos rápidos e a certas atmosferas em comparação com seus equivalentes de baixa temperatura. Seguir as diretrizes de operação do fabricante é fundamental para maximizar sua vida útil.

Configuração: Horizontal vs. Vertical

A orientação do tubo — horizontal ou vertical — geralmente não dita a temperatura máxima. Em vez disso, é uma escolha prática baseada na sua aplicação. Fornos horizontais são comuns e fáceis de carregar, enquanto fornos verticais podem ser vantajosos para processos que envolvem pós em queda, evitando o contato da amostra com a parede do tubo, ou padrões de convecção específicos.

Fazendo a Escolha Certa para o Seu Processo

Baseie sua decisão em uma clara compreensão dos requisitos do seu processo, não apenas no número mais alto em uma folha de especificações.

- Se o seu foco principal é trabalho laboratorial de uso geral, recozimento ou calibração: Um forno de 1200°C oferece o melhor equilíbrio entre custo, durabilidade e capacidade.

- Se o seu foco principal é processar ligas específicas, vidros ou desenvolver novos materiais: Um forno de 1600°C oferece a versatilidade necessária para essas aplicações mais exigentes.

- Se o seu foco principal é pesquisa avançada de cerâmicas, sinterização ou crescimento de cristais: Um forno de 1800°C é uma ferramenta necessária para alcançar as condições extremas que esses processos exigem.

Em última análise, selecionar o forno certo significa investir na capacidade que corresponde precisamente ao seu objetivo.

Tabela Resumo:

| Faixa de Temperatura | Elemento de Aquecimento Comum | Aplicações Típicas |

|---|---|---|

| Até 1200°C | Ferro-Cromo-Alumínio (Kanthal) | Recozimento, têmpera, síntese básica de materiais |

| Até 1600°C | Carboneto de Silício (SiC) | Processamento de cerâmicas, ligas, materiais avançados |

| Até 1800°C | Dissiliceto de Molibdênio (MoSi2) | Sinterização de alta temperatura, crescimento de cristais, pesquisa |

Pronto para elevar o processamento térmico do seu laboratório? A KINTEK é especialista em soluções de fornos de alta temperatura, incluindo Fornos Tubulares, Fornos Mufla, Fornos Rotativos, Fornos de Vácuo e Atmosfera, e Sistemas CVD/PECVD. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos profunda personalização para atender precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossos fornos avançados podem melhorar a eficiência e os resultados do seu processo!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório