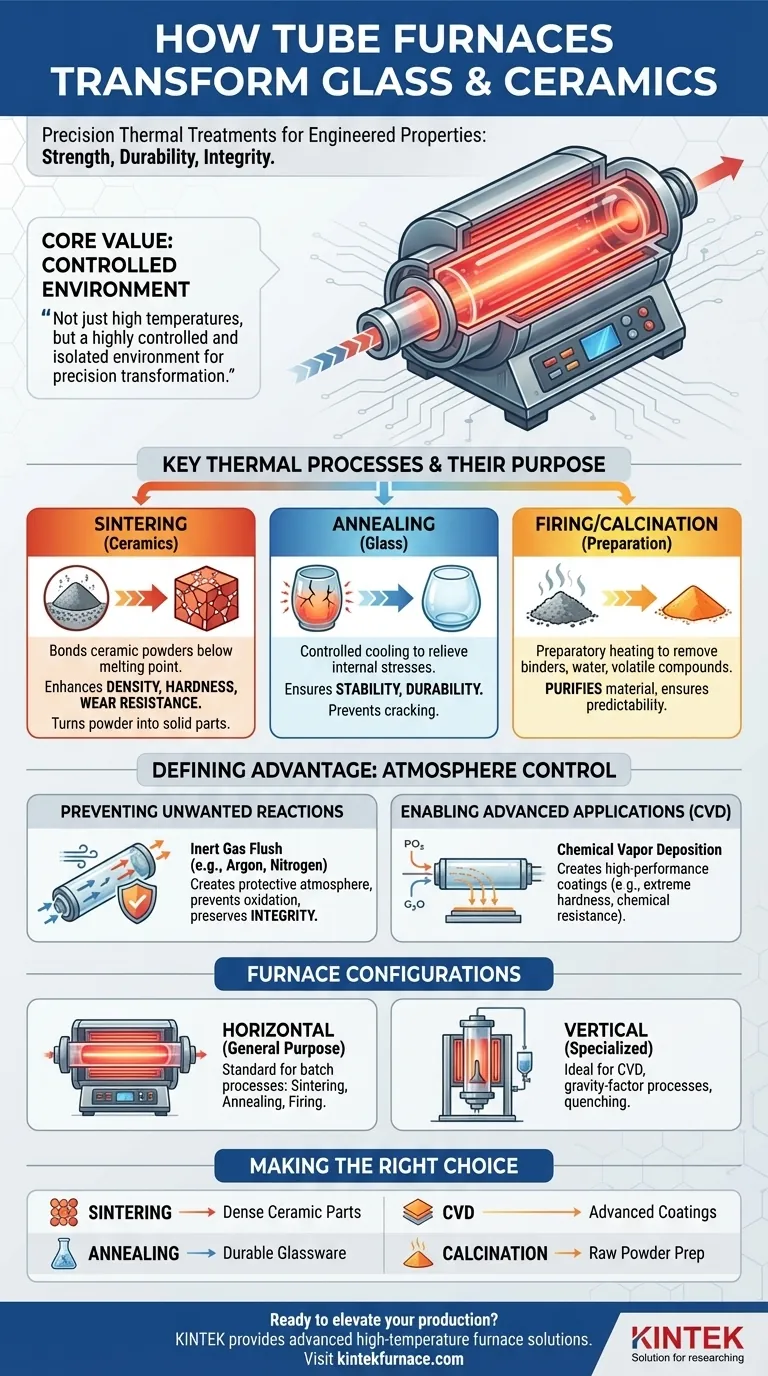

Na indústria de vidro e cerâmica, um forno tubular é um instrumento de precisão para executar tratamentos térmicos críticos de alta temperatura. Esses processos, incluindo sinterização, recozimento e queima, não se resumem apenas a aquecer; eles visam transformar fundamentalmente matérias-primas em componentes acabados com propriedades específicas e projetadas, como maior resistência, durabilidade e integridade estrutural.

O valor central de um forno tubular reside não apenas na sua capacidade de gerar altas temperaturas, mas na sua capacidade de criar um ambiente altamente controlado e isolado. É essa precisão que possibilita a transformação de materiais básicos em produtos de vidro e cerâmica de alto desempenho.

Principais Processos Térmicos e Seu Propósito

A principal função de um forno tubular é aplicar um ciclo térmico preciso a um material. Em vidro e cerâmica, isso é usado para impulsionar mudanças físicas e químicas específicas.

Sinterização: Forjando Resistência em Cerâmicas

A sinterização é um processo onde pós cerâmicos são aquecidos a uma temperatura ligeiramente abaixo do seu ponto de fusão.

Este tratamento de alta temperatura faz com que as partículas individuais se liguem, o que aumenta significativamente a densidade, dureza e resistência ao desgaste do material. É o processo fundamental para transformar um pó compactado em uma peça cerâmica sólida e robusta.

Recozimento: Garantindo Estabilidade no Vidro

Depois que o vidro é formado, ele esfria de forma desigual, criando tensões internas que podem fazer com que ele rache ou se estilhace inesperadamente.

O recozimento envolve reaquecer o vidro a uma temperatura específica e, em seguida, resfriá-lo muito lentamente sob condições controladas. Este processo alivia as tensões internas, resultando em um produto final muito mais durável e estável.

Queima e Calcinação: Preparando Matérias-Primas

Antes da etapa final de alta temperatura, os materiais geralmente passam por um aquecimento preparatório.

A queima e a calcinação são usadas para eliminar a água, decompor aglutinantes orgânicos ou induzir reações químicas preliminares. Isso purifica o material e garante que ele se comporte de forma previsível durante a sinterização ou fusão final.

A Vantagem Definidora: Controle Preciso da Atmosfera

O design selado do forno tubular é sua característica mais crítica, permitindo o controle completo sobre o ambiente gasoso ao redor da amostra. Isso é inegociável para alcançar os resultados de material desejados.

Prevenção de Reações Indesejadas

Muitos materiais oxidarão ou reagirão com o ar em altas temperaturas, o que pode arruinar suas propriedades.

Ao purgar o tubo com um gás inerte (como argônio ou nitrogênio), um forno tubular cria uma atmosfera protetora que impede essas reações químicas indesejadas, preservando a integridade do material.

Viabilizando Aplicações Avançadas

Este controle também possibilita processos avançados como a Deposição Química de Vapor (CVD). No CVD, gases precursores são introduzidos no forno, onde reagem e depositam um filme fino sobre um substrato.

Esta técnica é usada para criar revestimentos de alto desempenho em componentes cerâmicos, adicionando propriedades como dureza extrema ou resistência química.

Compreendendo as Configurações do Forno

Nem todos os fornos tubulares são iguais. A orientação física e o design são adaptados a processos específicos, e entender essas diferenças é fundamental para a aplicação correta.

Fornos Horizontais vs. Verticais

A distinção mais comum é entre orientações horizontal e vertical.

Fornos tubulares horizontais são o padrão para processos em lote de uso geral como recozimento, queima e sinterização, onde as amostras são simplesmente colocadas dentro do tubo.

Fornos tubulares verticais são ideais para processos onde a gravidade é um fator, como CVD, ou para o tratamento térmico de amostras que precisam ser suspensas ou soltas em um meio de têmpera.

Designs de Forno Especializados

Para certos materiais avançados, fornos especializados são necessários. Por exemplo, fornos tubulares de grafite são construídos especificamente para processos de ultra-alta temperatura envolvendo carbono, como a grafitação ou a criação de nanotubos de carbono.

Armadilhas Comuns a Evitar

Um erro comum é presumir que qualquer forno pode realizar qualquer tarefa. Usar uma atmosfera de ar para um material que requer um ambiente inerte levará ao fracasso. Da mesma forma, a escala é uma consideração; fornos tubulares são excelentes para pesquisa, desenvolvimento e produção especializada, mas não são tipicamente usados para a fabricação em massa de bens simples, onde fornos túnel maiores são mais eficientes.

Fazendo a Escolha Certa para o Seu Objetivo

O processo que você escolhe é ditado inteiramente pelas propriedades finais que você precisa alcançar em seu material.

- Se o seu foco principal é criar peças cerâmicas densas e fortes: Você usará a sinterização para unir partículas de pó sob calor alto e controlado.

- Se o seu foco principal é produzir vidro durável e estável: Você dependerá de um ciclo de recozimento preciso para remover as tensões internas após a formação.

- Se o seu foco principal é desenvolver revestimentos avançados ou filmes finos: Você precisa de um forno com excelente controle de atmosfera para realizar processos como CVD.

- Se o seu foco principal é preparar pós brutos para tratamento final: Você usará calcinação ou secagem para purificar o material e remover compostos voláteis.

Entender esses processos centrais permite que você selecione o tratamento térmico preciso necessário para projetar as propriedades finais do seu material.

Tabela Resumo:

| Processo | Propósito | Benefício Principal |

|---|---|---|

| Sinterização | Ligar pós cerâmicos | Aumenta a densidade e a dureza |

| Recozimento | Aliviar estresse no vidro | Melhora a durabilidade e estabilidade |

| Queima/Calcinação | Preparar matérias-primas | Purifica e garante previsibilidade |

| CVD | Depositar filmes finos | Adiciona dureza ou resistência química |

| Controle de Atmosfera | Prevenir oxidação | Preserva a integridade do material |

Pronto para elevar sua produção de vidro e cerâmica com soluções térmicas personalizadas? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Tubulares, Fornos Mufla, Fornos Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais e de produção exclusivas, oferecendo resistência, durabilidade e eficiência superiores para seus materiais. Entre em contato conosco hoje para discutir como nossa experiência pode transformar seus processos!

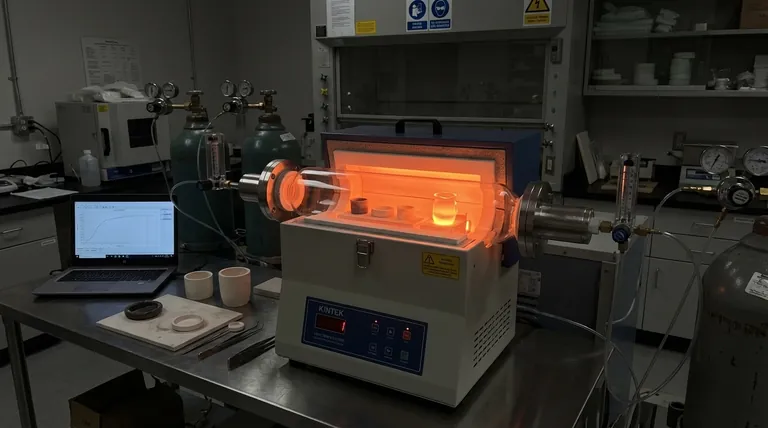

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança