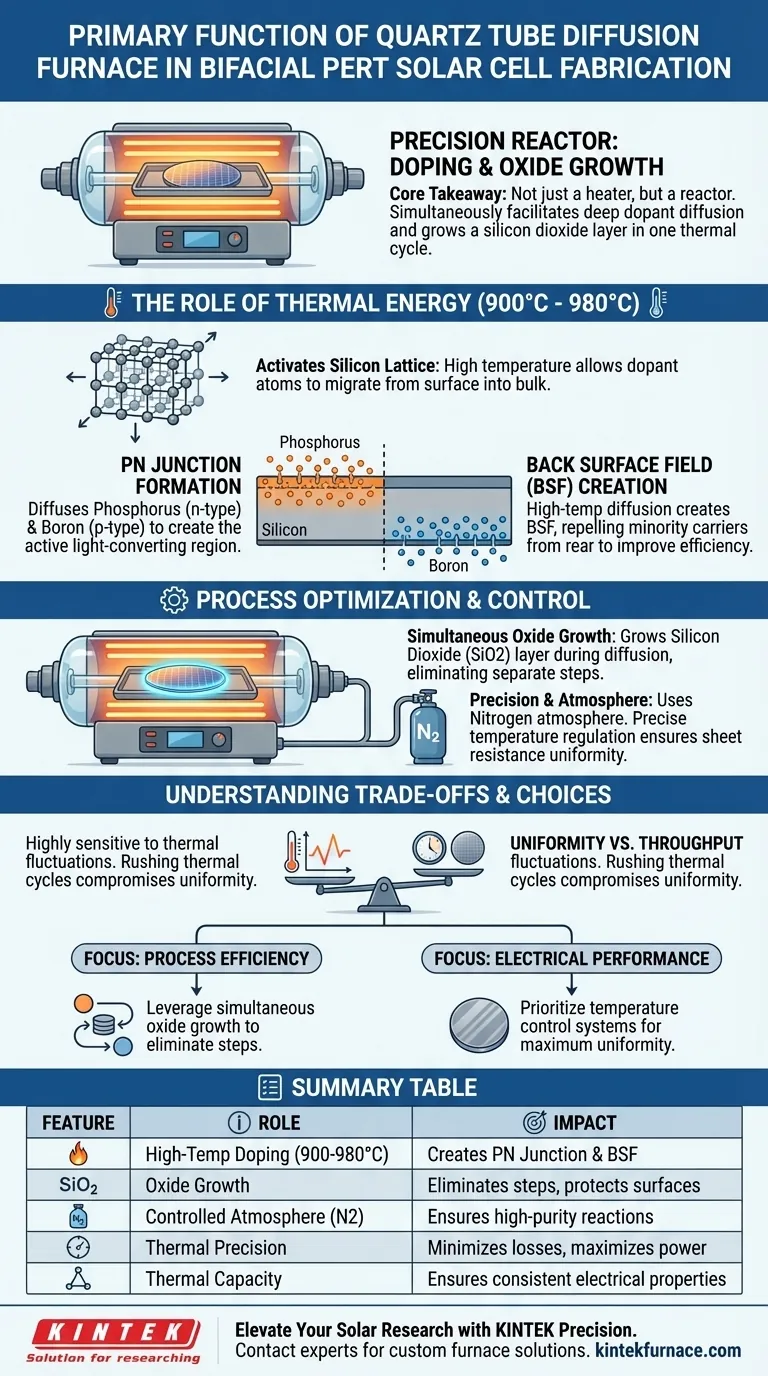

A função principal de um forno de difusão de tubo de quartzo é fornecer um ambiente de alta temperatura estritamente controlado que impulsiona o processo de dopagem essencial para a operação da célula solar. Especificamente, para células PERT bifaciais, ele facilita a difusão de boro e fósforo na rede de silício em temperaturas entre 900°C e 980°C, criando a junção PN e o campo de superfície traseira.

Ponto Chave O forno de tubo de quartzo não é apenas um aquecedor; é um reator de precisão. Seu valor crítico reside em facilitar simultaneamente a difusão profunda de dopantes para ativação elétrica e o crescimento de uma camada de dióxido de silício, combinando assim duas etapas essenciais de fabricação em um único ciclo térmico.

O Papel da Energia Térmica na Dopagem

Ativando a Rede de Silício

Para alterar as propriedades elétricas de uma bolacha de silício, os átomos dopantes devem se mover fisicamente para a estrutura cristalina.

O forno de tubo de quartzo gera a energia térmica necessária, mantendo tipicamente uma faixa de 900°C a 980°C.

Nessas temperaturas, a rede de silício se expande o suficiente para permitir que átomos estranhos migrem da superfície para o interior do material.

Formação da Junção PN

Em células PERT bifaciais (Passivated Emitter and Rear Totally Diffused), regiões específicas requerem características elétricas diferentes.

O forno é usado para difundir fósforo (tipicamente para a região tipo n) e boro (para a região tipo p).

Essa difusão cria a junção PN, que é a região ativa onde a luz é convertida em eletricidade.

Criando o Campo de Superfície Traseira

Além da junção principal, o forno desempenha um papel crítico no tratamento da parte traseira da célula.

A difusão em alta temperatura é usada para criar o Campo de Superfície Traseira (BSF).

O BSF é crucial para células bifaciais, pois repele os portadores minoritários da superfície traseira, reduzindo significativamente as perdas por recombinação e melhorando a eficiência.

Otimização e Controle de Processo

Crescimento Simultâneo de Óxido

Uma vantagem distinta do processo de difusão em tubo de quartzo é sua capacidade multitarefa.

Durante a etapa de difusão térmica, o ambiente suporta o crescimento de uma camada de dióxido de silício (SiO2).

Isso elimina a necessidade de uma etapa de oxidação separada, otimizando o fluxo de trabalho geral de fabricação e reduzindo o tempo de ciclo.

Precisão e Atmosfera

O forno opera frequentemente com uma atmosfera de nitrogênio para gerenciar o ambiente químico durante a migração do boro.

A regulação precisa do perfil de temperatura é o fator decisivo para a qualidade.

A capacidade do forno de manter uma temperatura estável determina a uniformidade da resistência de folha em toda a bolacha.

Compreendendo as Compensações

A Sensibilidade da Profundidade de Dopagem

Embora o forno permita a difusão profunda, a profundidade é altamente sensível a flutuações térmicas.

Se a temperatura desviar mesmo ligeiramente do alvo (por exemplo, 970°C), a profundidade de dopagem do emissor mudará.

Profundidade de dopagem inconsistente leva a propriedades elétricas incompatíveis, reduzindo a eficiência final do módulo solar.

Uniformidade vs. Vazão

Alcançar uniformidade perfeita da resistência de folha requer estabilização rigorosa da temperatura.

Isso cria uma compensação entre velocidade de processamento e controle de qualidade.

Acelerar as fases de aquecimento ou resfriamento térmico para aumentar a vazão pode comprometer a uniformidade da camada de difusão.

Fazendo a Escolha Certa para Seu Objetivo

A configuração do seu processo de difusão depende muito de suas prioridades específicas de fabricação.

- Se seu foco principal é Eficiência de Processo: Aproveite a capacidade do forno de crescer a camada de dióxido de silício simultaneamente com a dopagem para eliminar etapas de oxidação redundantes.

- Se seu foco principal é Desempenho Elétrico: Priorize os sistemas de controle de temperatura do forno para garantir uniformidade máxima na resistência de folha e profundidade de dopagem.

O sucesso na fabricação de células PERT depende menos da temperatura de pico atingida e mais da estabilidade e precisão do ambiente térmico fornecido pelo forno.

Tabela Resumo:

| Recurso | Papel na Fabricação de Células Solares PERT | Impacto na Eficiência |

|---|---|---|

| Dopagem em Alta Temperatura | Facilita a migração de Boro e Fósforo (900°C–980°C) | Cria junção PN ativa e Campo de Superfície Traseira |

| Crescimento de Óxido | Cresce simultaneamente a camada de Dióxido de Silício (SiO2) | Elimina etapas separadas e protege as superfícies |

| Atmosfera Controlada | Usa ambiente de Nitrogênio para migração de boro | Garante reações químicas de alta pureza |

| Precisão Térmica | Regula a uniformidade da resistência de folha | Minimiza perdas por recombinação e maximiza a potência |

| Capacidade Térmica | Gerencia a sensibilidade da profundidade de dopagem | Garante propriedades elétricas consistentes em todas as bolachas |

Eleve Sua Pesquisa Solar com Precisão KINTEK

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tubo, Rotativo, a Vácuo e CVD especializados, projetados para atender às rigorosas demandas da fabricação de células solares PERT. Se você precisa de perfis térmicos precisos para uniformidade de resistência de folha ou sistemas personalizáveis para requisitos de dopagem exclusivos, nossos fornos de alta temperatura de laboratório fornecem a estabilidade que seu processo exige.

Maximize sua eficiência de fabricação hoje. Entre em contato com nossos especialistas para uma solução de forno personalizada e experimente a vantagem KINTEK em engenharia térmica.

Guia Visual

Referências

- Thais Crestani, João Victor Zanatta Britto. Optimization of the Boron Back Surface Field Produced with Reduced Thermal Steps in Bifacial PERT Solar Cell. DOI: 10.3390/en18092347

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como um forno tubular de laboratório regula o posicionamento dos átomos de platina (Pt)? Dominando a Engenharia em Escala Atômica

- Qual é o papel específico de um Forno Tubular na síntese de borato de cobalto e sódio (NCBO)? Obter Cristais Puros

- Como a taxa de resfriamento de um forno tubular de alta temperatura afeta as camadas CZTS desordenadas de Cu-Zn? Desbloqueie o Controle Preciso de Cátions

- Quais condições críticas um forno tubular de alta precisão fornece? Otimizar a Redução de Catalisadores e o Controle de Partículas

- Por que fornos tubulares de alta temperatura são usados para ligas TiZrMoSn0.8Hf0.2? Benefícios Essenciais para a Ciência dos Materiais

- Como o tratamento em um forno tubular de alta temperatura afeta os precursores TiOx@C? Engenharia de Vacâncias de Oxigênio

- Quais recursos de segurança estão incluídos em um Forno Tubular de Alta Temperatura? Garanta Operação Segura em Calor Extremo

- Qual é o papel principal de um forno tubular vertical a vácuo no processo de produção de magnésio por redução carbotérmica? Viabilizando a Produção Eficiente de Metais de Alta Pureza