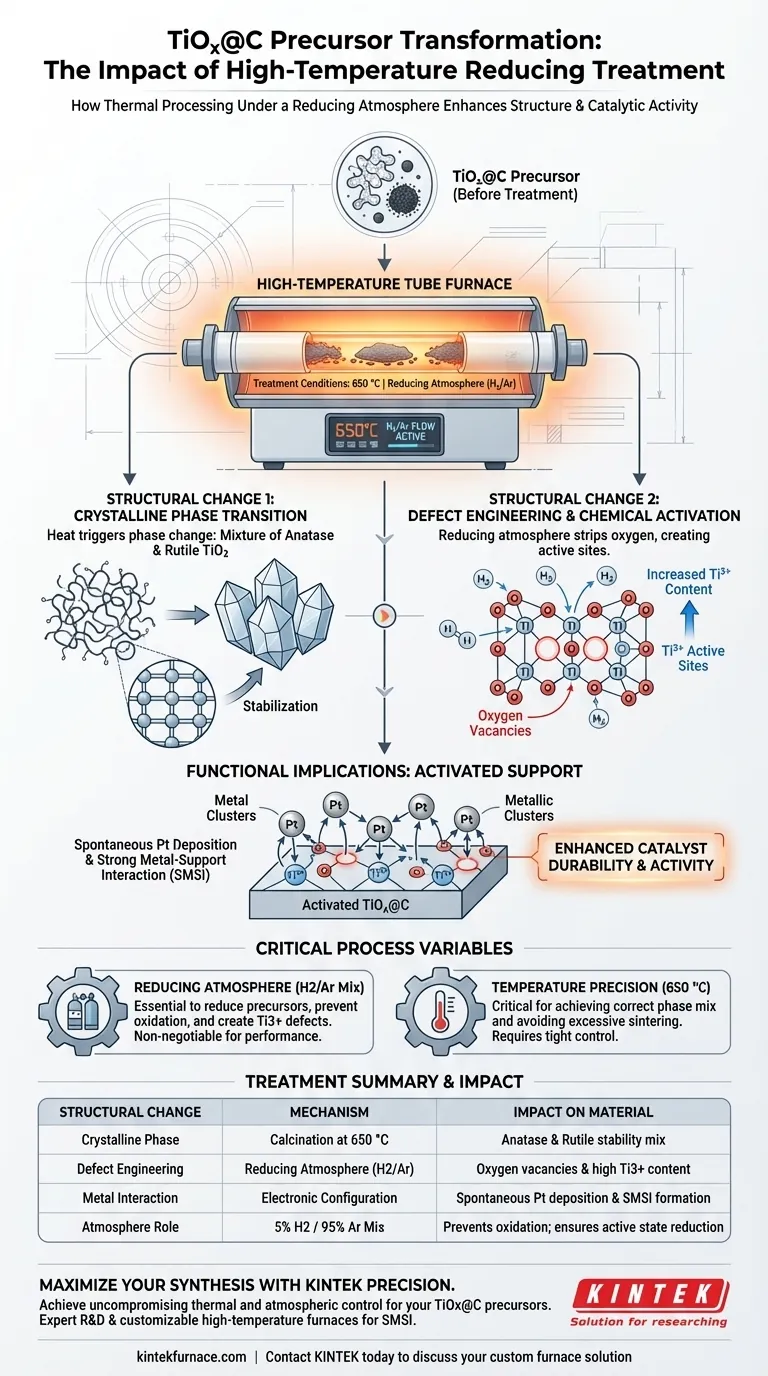

O tratamento térmico de alta temperatura sob atmosfera redutora altera fundamentalmente a estrutura cristalina e eletrônica dos precursores TiOx@C. Especificamente, a calcinação do material a 650 °C em um ambiente de hidrogênio-argônio desencadeia uma transição de fase para uma mistura de TiO2 anatásio e rútilo, ao mesmo tempo em que cria uma alta concentração de defeitos de vacância de oxigênio.

O valor principal deste processo não é apenas a estabilização estrutural, mas a ativação química. Ao gerar vacâncias de oxigênio e aumentar o conteúdo de Ti3+, o tratamento cria os sítios ativos específicos necessários para a deposição espontânea de Platina (Pt) e a formação de Fortes Interações Metal-Suporte (SMSI).

Mecanismos de Transformação Estrutural

Transição de Fase Cristalina

Em condições normais, os precursores de TiOx podem carecer de uma estrutura cristalina definida ou otimizada.

A aplicação de calor a 650 °C converte o óxido de titânio em uma mistura distinta de fases anatásio e rútilo.

Esta composição de fase mista é frequentemente crítica para otimizar a estabilidade e as propriedades eletrônicas do material de suporte.

Criação de Vacâncias de Oxigênio

A mudança estrutural mais significativa ocorre no nível atômico através da engenharia de defeitos.

A atmosfera redutora remove átomos de oxigênio da rede, resultando em uma alta concentração de vacâncias de oxigênio.

Essas vacâncias não são falhas; são características intencionais que alteram drasticamente o comportamento químico do material.

Elevação do Conteúdo de Ti3+

A remoção de oxigênio força uma redução no estado de oxidação do titânio.

Este processo aumenta significativamente o conteúdo de espécies de Ti3+ dentro da estrutura.

Esses sítios de Ti3+ servem como os "ganchos" primários para reações químicas subsequentes.

Implicações Funcionais da Estrutura

Possibilitando a Deposição Espontânea de Metal

As mudanças estruturais ditam diretamente como o suporte interage com outros metais.

Os defeitos de Ti3+ atuam como sítios ativos que facilitam a deposição espontânea de Platina (Pt).

Sem este pré-tratamento, o suporte careceria da configuração eletrônica necessária para ancorar efetivamente o catalisador metálico.

Forte Interação Metal-Suporte (SMSI)

O objetivo final desta modificação estrutural é aumentar a durabilidade e a atividade do catalisador.

A interação entre os defeitos induzidos e a platina depositada resulta em uma Forte Interação Metal-Suporte (SMSI).

Esta interação é essencial para prevenir a sinterização do metal e garantir a estabilidade a longo prazo em aplicações eletroquímicas.

Variáveis Críticas do Processo e Compromissos

A Necessidade de uma Atmosfera Redutora

A presença de hidrogênio (especificamente uma mistura de 5% H2/95% Ar) é inegociável para este resultado.

Um ambiente redutor é necessário para reduzir os sais precursores aos seus estados metálicos ou estruturas de liga específicas.

Sem esta atmosfera, ocorreria oxidação descontrolada em altas temperaturas, falhando em produzir as vacâncias de oxigênio e os sítios de Ti3+ necessários para alto desempenho.

Precisão de Temperatura

O processo depende de um ponto de ajuste de temperatura específico (650 °C) para alcançar a mistura de fase correta.

O desvio desta temperatura pode resultar em uma transição de fase incompleta ou sinterização excessiva do suporte.

Otimizando Sua Estratégia de Síntese

Para garantir que seus precursores TiOx@C sejam ativados corretamente para aplicações catalíticas, considere a seguinte abordagem:

- Se seu foco principal é Aprimorar a Atividade Catalítica: Garanta que a atmosfera contenha hidrogênio para gerar os defeitos de Ti3+ necessários para a deposição espontânea de Platina e SMSI.

- Se seu foco principal é Integridade Estrutural: Controle rigorosamente a temperatura a 650 °C para alcançar a mistura de fase anatásio/rútilo estável sem degradar a estrutura de carbono.

O sucesso deste tratamento depende da sinergia entre o calor e o gás redutor; um desencadeia a mudança de fase, enquanto o outro engenharia os defeitos eletrônicos que impulsionam o desempenho.

Tabela Resumo:

| Mudança Estrutural | Mecanismo | Impacto no Material |

|---|---|---|

| Fase Cristalina | Calcinação a 650 °C | Transição para mistura de anatásio e rútilo para estabilidade |

| Engenharia de Defeitos | Atmosfera Redutora (H2/Ar) | Criação de vacâncias de oxigênio e alto conteúdo de Ti3+ |

| Interação Metal | Configuração Eletrônica | Possibilita deposição espontânea de Pt e formação de SMSI |

| Papel da Atmosfera | Mistura de 5% H2 / 95% Ar | Previne oxidação; garante redução do precursor para estados ativos |

Maximize a Síntese do Seu Material com Precisão KINTEK

Alcançar o equilíbrio perfeito de fases anatásio/rútilo e concentrações de defeitos de Ti3+ requer controle térmico e atmosférico intransigente. Na KINTEK, entendemos que o sucesso de seus precursores TiOx@C depende de precisão.

Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de sistemas Tubulares, Mufla, Rotativos, a Vácuo e CVD. Nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa, fornecendo os ambientes redutores estáveis e os perfis exatos de temperatura essenciais para Fortes Interações Metal-Suporte (SMSI).

Pronto para elevar o desempenho do seu catalisador?

Entre em contato com a KINTEK hoje mesmo para discutir sua solução de forno personalizada

Guia Visual

Referências

- Zihan Wei, Guisheng Li. Highly Dispersed Pt on TiOx Embedded in Porous Carbon as Electrocatalyst for Hydrogen Evolution Reaction. DOI: 10.3390/catal15050487

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1400℃ Forno de mufla para laboratório

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Como um forno tubular é utilizado no recozimento de homogeneização de ligas Ti-20Zr? Perfis Térmicos de Precisão

- Qual ambiente de processo específico uma fornalha tubular fornece para a telurização de PtTe2? Alcançar alta cristalinidade

- Como um forno tubular de alta temperatura contribui para a preparação de folhas de carbono altamente porosas a partir de celulose?

- Qual o papel de um forno tubular de zona única na síntese de nanobandas de MoO2 com orientação (100)? Controle Preciso de APCVD

- Quais características contribuem para a flexibilidade e diversidade de um forno tubular vertical? Adapte o seu processo térmico

- Quais fatores devem ser considerados ao escolher um forno tubular? Critérios de seleção essenciais para um desempenho ideal

- Quais são as vantagens de usar perfis de alumínio industrial para fornos tubulares? Alcance Eficiência Modular de Laboratório

- Por que um forno tubular com controle preciso de temperatura é necessário para compósitos Fe7S8@CT-NS? Domine a Síntese Avançada