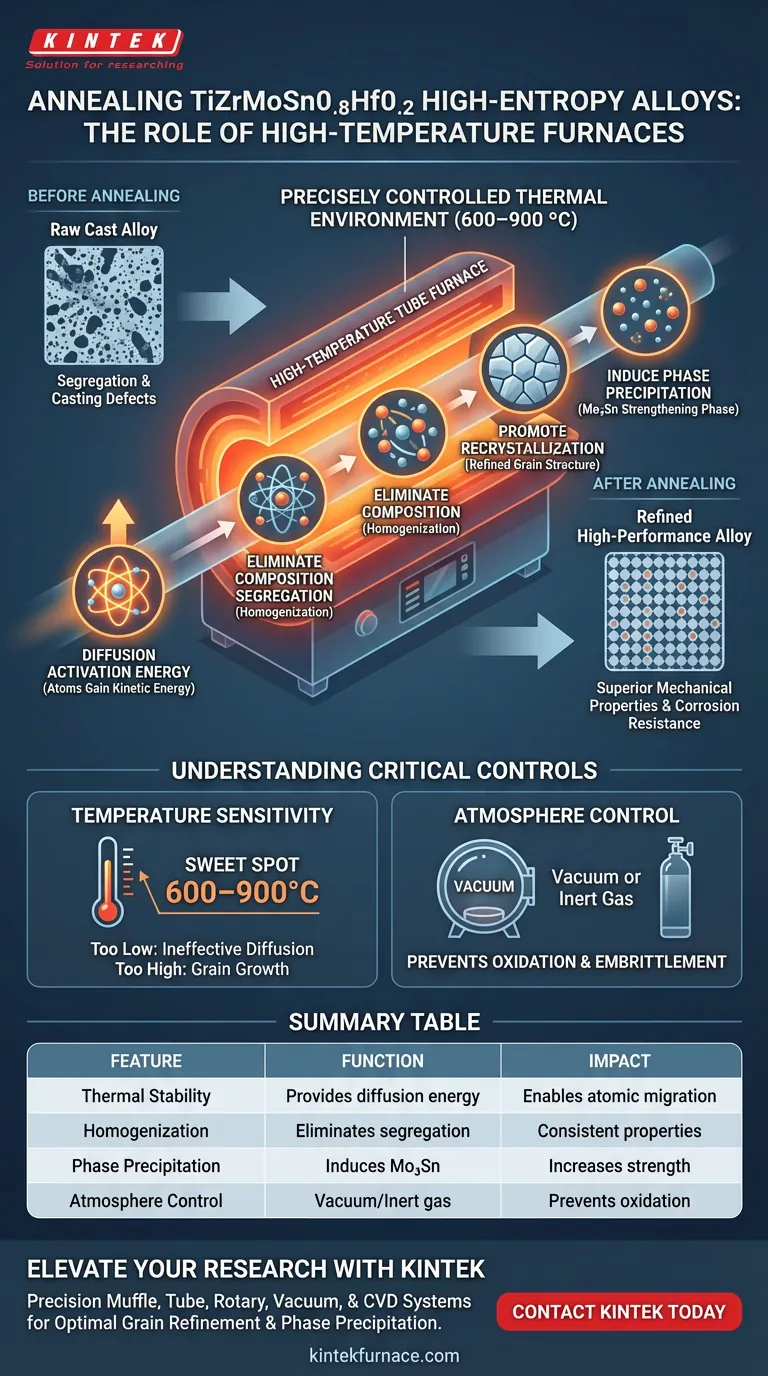

Fornos tubulares de alta temperatura ou fornos de resistência são utilizados para criar um ambiente térmico precisamente controlado necessário para o recozimento de ligas de alta entropia TiZrMoSn0.8Hf0.2. Ao manter uma temperatura constante, tipicamente entre 600 e 900 °C, esses fornos fornecem a estabilidade térmica necessária para alterar a estrutura atômica do material, permitindo processos críticos de difusão que são impossíveis à temperatura ambiente.

Ponto Principal O processo de recozimento nesses fornos não é apenas aquecimento; é um mecanismo para fornecer aos átomos energia de ativação de difusão. Essa energia impulsiona a eliminação de defeitos de fundição, refina a estrutura de grãos e desencadeia a precipitação de fases de endurecimento específicas, como Mo3Sn, que são essenciais para as propriedades mecânicas superiores e resistência à corrosão da liga.

O Papel da Energia Térmica na Evolução Microestrutural

Fornecimento de Energia de Ativação de Difusão

A função principal do forno é fornecer energia de ativação de difusão. Em temperaturas entre 600 e 900 °C, os átomos dentro da liga TiZrMoSn0.8Hf0.2 ganham energia cinética suficiente para migrar através da rede cristalina. Sem essa exposição controlada a altas temperaturas, os átomos permaneceriam presos em suas posições originais, impedindo quaisquer mudanças estruturais benéficas.

Eliminação da Segregação de Composição

Ligas fundidas frequentemente sofrem de segregação de composição, onde os elementos são distribuídos de forma desigual durante a solidificação inicial. O forno tubular mantém um campo térmico estável que permite aos elementos difundir de áreas de alta concentração para áreas de baixa concentração. Isso homogeneíza o material, eliminando a segregação dendrítica e garantindo propriedades consistentes em toda a liga.

Promoção da Recristalização

A energia térmica fornecida pelo forno induz a recristalização. Este processo substitui grãos deformados ou irregulares por um novo conjunto de grãos livres de defeitos. Esse refinamento da microestrutura é crítico para aliviar tensões internas introduzidas durante a fundição ou processamento anterior.

Melhoria do Desempenho do Material Através da Precipitação

Indução da Precipitação de Fases

Um resultado crítico deste processo específico de recozimento é a precipitação de fases de endurecimento, particularmente Mo3Sn. O ambiente do forno permite que a liga atinja um estado termodinâmico onde essas fases secundárias benéficas possam se formar. Esses precipitados atuam como obstáculos ao movimento de discordâncias, o que fortalece diretamente o material.

Melhoria das Propriedades Mecânicas e de Corrosão

A combinação de refinamento microestrutural e precipitação de fases melhora significativamente o desempenho da liga. A presença de Mo3Sn e uma estrutura homogeneizada levam a maior resistência mecânica. Simultaneamente, a eliminação da segregação melhora a resistência à corrosão da liga, tornando-a adequada para ambientes agressivos.

Compreendendo os Compromissos

Sensibilidade à Temperatura

O controle preciso é inegociável; se a temperatura for muito baixa (abaixo de 600 °C), os átomos não terão energia suficiente para se difundir, tornando o recozimento ineficaz. Por outro lado, temperaturas excessivas (significativamente acima de 900 °C) podem levar ao crescimento indesejado de grãos, o que pode reduzir a resistência do material. O forno tubular é escolhido especificamente por sua capacidade de manter o "ponto ideal" necessário para esta composição específica de liga.

Controle de Atmosfera e Riscos de Oxidação

Embora a referência principal se concentre na temperatura, o contexto suplementar indica que ligas de alta entropia contendo Titânio, Zircônio e Háfnio são altamente reativas ao oxigênio. Fornos tubulares de alta temperatura são tipicamente projetados para operar sob atmosferas de vácuo ou gás inerte. Falhar em controlar a atmosfera dentro do forno pode levar à formação de camadas de óxido ou nitreto quebradiças, o que comprometeria os dados mecânicos e fragilizaria o material.

Fazendo a Escolha Certa para o Seu Objetivo

Ao recozer ligas de alta entropia TiZrMoSn0.8Hf0.2, seus objetivos específicos devem ditar seus parâmetros de processo:

- Se seu foco principal é Resistência: Garanta que a temperatura seja mantida na faixa de 600–900 °C para maximizar a precipitação da fase de endurecimento Mo3Sn.

- Se seu foco principal é Homogeneidade: Priorize tempos de permanência mais longos em temperaturas estáveis para permitir a difusão atômica completa e a eliminação da segregação de fundição.

- Se seu foco principal é Precisão de Dados: utilize uma atmosfera controlada (vácuo/gás inerte) dentro do forno para evitar a oxidação superficial que possa distorcer sua avaliação das propriedades inerentes do material.

A aplicação precisa de energia térmica converte uma fundição bruta e segregada em um material de engenharia refinado e de alto desempenho.

Tabela Resumo:

| Característica | Função no Recozimento | Impacto no Desempenho da Liga |

|---|---|---|

| Estabilidade Térmica | Fornece energia de ativação de difusão (600-900 °C) | Permite migração atômica e evolução microestrutural |

| Homogeneização | Elimina segregação de composição | Remove defeitos dendríticos para propriedades de material consistentes |

| Precipitação de Fases | Induz fases de endurecimento Mo3Sn | Aumenta significativamente a resistência mecânica e a dureza |

| Controle de Atmosfera | Ambiente de vácuo ou gás inerte | Previne oxidação e fragilização de elementos reativos |

Eleve Sua Pesquisa de Materiais com a KINTEK

A precisão é fundamental ao processar ligas complexas de alta entropia como TiZrMoSn0.8Hf0.2. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de alto desempenho de Muffle, Tubo, Rotativo, Vácuo e CVD, juntamente com outros fornos especializados de alta temperatura para laboratório. Nossas soluções são totalmente personalizáveis para atender às suas necessidades exclusivas de processamento térmico, garantindo o refinamento ideal de grãos e a precipitação de fases para sua pesquisa.

Pronto para alcançar propriedades de material superiores? Entre em contato com a KINTEK hoje para encontrar a solução de forno perfeita para o seu laboratório.

Guia Visual

Referências

- Yanfei Xu, Guangsheng Zeng. Effect of annealing treatment on microstructure, wear resistance and corrosion properties of TiZrMoSn0.8Hf0.2 high-entropy alloy for biomedical applications. DOI: 10.1088/2053-1591/ae0fdd

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1400℃ Forno de mufla para laboratório

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Quais são as diferenças entre fornos tubulares sólidos e bipartidos? Escolha o Forno Certo para o Seu Laboratório

- Qual é o mecanismo do processo de difusão em um forno tubular? Domine a Redestribuição de Dopantes com Blindagem de Nitrogênio

- Quais são as principais aplicações industriais dos fornos tubulares rotativos? Aumente a Eficiência na Metalurgia e Processamento de Materiais

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Porque é que os gases inertes são utilizados num forno tubular de alta temperatura?Essencial para um processamento livre de oxidação

- Que recursos opcionais estão disponíveis para fornos tubulares? Aprimore o Processamento de Seus Materiais com Controle de Precisão

- Qual papel um forno tubular horizontal desempenha na preparação de carbono poroso 25%-ASHC? Domine a Pirólise Térmica Precisa

- Qual é a função de um forno tubular elétrico no processo de recuperação de fibra de carbono? Mestre Reciclagem de CFRP